© Juki

Elektronikproduktion |

THT Komponenten können in der Schweiz konkurrenzfähig bestückt werden

Automatisieren statt Auslagern lautet die Devise. Denn gerade der Automatisierungstechnik ist es zu verdanken, dass am Hochlohnstandort Schweiz, Fertigung immer noch möglich ist.

Das ist eine Produktankündigung von Juki. Allein der Emittent ist für den Inhalt verantwortlich.

In der Elektronikproduktion wurde bis heute ein grosser Anteil der THT Bauteile von Hand bestückt und deshalb vielfach in Billiglohnländer ausgelagert. Grossenbacher AG in St.Gallen geht dabei neue Wege und setzt auf THT Automatisierungstechnik von JUKI Europa.

Die Firma Grossenbacher AG stand vor einem Dilemma: Ein Schweizer Grosskunden vergab den Auftrag für eine Maschinensteuerungseinheit. Dieses Produkt bestand grösstenteils aus LED und Taster in THT Technik. Der logische Ablauf wäre gewesen, ein Teil dieser Baugruppe mit SMT Automaten in der Schweiz zu bestücken, und danach ins Grossenbacher Werk nach Tschechien zu senden, um dort die Handbestückung vornehmen zu lassen. Danach wäre das Modul zur Qualitätskontrolle wieder zurück in die Schweiz gekommen und anschliessend dem Kunden ausgeliefert worden.

Herr Roth, Geschäftsführer der Grossenbacher Gruppe, wollte aber das Produkt komplett und trotzdem kostengünstig in der Schweiz produzieren. Das heisst, die gesamte Kostenstrecke für die Produktion im Hochpreisland Schweiz durfte nicht teurer sein, als die Stationen Schweiz – Tschechien – Schweiz.

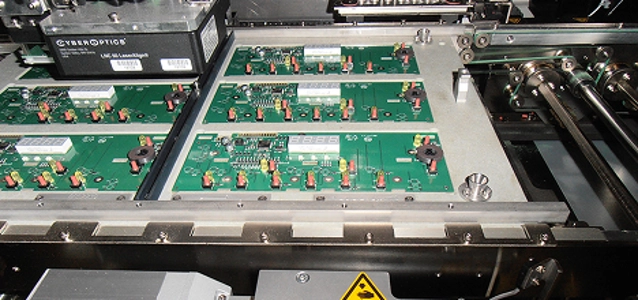

Für eine Automatisierung sprachen aber auch die niedrige Fehlerraten sowie die hohe Bestückungsqualität. Da kam eigentlich nur die Firma Juki Automation Systems Europa als langjähriger Parter im Bestückungsbereich in Frage. Die Aufgabe bestand darin, ein Rahmen, der als Mehrfachnutzer von sechs Platinen belegt war, mit Taster und LEDs in THT Bauform zu bestücken. Als Basismaschine wurde aus der Juki THT JM-Serie die JM10 gewählt. Die LEDs werden als Radial Gurt angeliefert und über einen Radialförderer der JM10 zugeführt. Das Zuschneiden der gewünschten Drahtlänge wird automatisch durch die JM10 kurz vor dem Bestücken ausgeführt. Die Taster, angeliefert als Schüttgut, werden durch einen Rüttelförderer vereinzelt und in einem 4-fach Nutzer der JM10 zugeführt. Das schwierige bei der Vereinzelung der Taster war, die Bauteile auszusortieren, bei welchen die „Beinchen“ ausserhalb der Spezifikationen lagen. Auf der einen Seite erledigte das der Rüttelförderer, auf der anderen Seite wurde anschliessend in der JM10 zusätzlich ein Laser System eingesetzt. So wurde eine exakt genaue Bestückung der Taster aus Schüttgut umgesetzt. Die Bestückungszeit pro Bauteil lag im Durchschnitt bei unter 1.2 Sekunden bei 100 % Qualität. Die Implementierung des Prozesses sowie die Qualitäts- und Leistungsoptimierung forderte beide Parteien. In diesem Technologiebereich müssen viel mehr Aspekte berücksichtigt werden, als bei einer SMT Linie. Eine starke Lieferantenapplikation am Standort Europa war unumgänglich. Das Ziel, das Produkt im gleichen Kostenrahmen aber mit höherer und konstanter Qualität zu fertigen, wie wenn man es ausgelagert hätte, wurde erreicht.© Grossenbacher AG