Sponsored content by ViscoTec Pumpen- u. Dosiertechnik GmbH

Hochabrasive Materialien in kleinsten Mengen prozesssicher auftragen

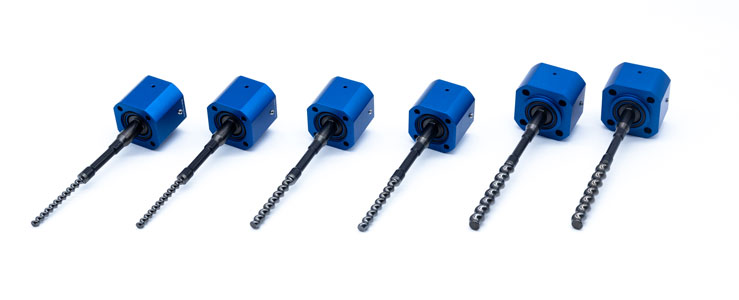

Feststoffbeladene bzw. gefüllte Medien mit teils hochabrasiven Eigenschaften sind herausfordernd für das Dosierequipment. Die abrasiven Eigenschaften derartiger Materialien können zu frühzeitigem und starkem Verschleiß führen. preeflow hat eine Lösung entwickelt, um speziell im Klein- und Kleinstmengenbereich die Standzeit des Systems bei der Verarbeitung hochabrasiver Materialien signifikant zu verbessern: Bei den DC Rotoren handelt es sich um eine speziell für herausfordernde und insbesondere hochabrasive Medien entwickelte Kombination aus verschiedenen Beschichtungs- und Veredlungsverfahren. Durch das einzigartige Multilayer-Prinzip lässt sich eine bis dato nicht realisierbare Oberflächenhärte für Rotoren aus Metall erreichen.

Gegenwärtig und auch in Zukunft gewinnen feststoffbeladene bzw. gefüllte Medien mit teils hochabrasiven Eigenschaften an Bedeutung. Dabei handelt es sich meist um thermisch oder elektrisch leitfähige Materialien im 1K- und 2K-Bereich. Besonders häufig handelt es sich um Anwendungen mit thermischen Gap Fillern bzw. Wärmeleitpasten, welche durch den anhaltenden Boom im Bereich der Elektronik- und Platinenfertigung von kleinen Wearables über Smartphones und Tablets bis hin zu Elektrofahrzeugen immer wichtiger werden.

Die abrasiven Eigenschaften derartiger Materialien sind sehr herausfordernd für das Dosierequipment und können zu frühzeitigem und starkem Verschleiß führen. Durch die Wahl des am besten geeigneten Setup sowie passender Parameter lässt sich die Standzeit mit Standardequipment zwar optimieren, dennoch verschleißen Rotor und Stator schneller als üblich und müssen ausgetauscht werden. Dies ist technologiebedingt und für alle nach der Exzenterschnecken-Technologie arbeitenden Dispenser der Fall.

Dieser Herausforderung hat sich preeflow angenommen und eine Lösung entwickelt, um speziell im Klein- und Kleinstmengenbereich die Standzeit des Systems bei der Verarbeitung hochabrasiver Materialien signifikant zu verbessern. Am Ende einer intensiven Entwicklungsarbeit und nach vielfältigen Feld- und Langzeittests stellten sich speziell beschichtete Rotoren als gegenwärtig technisch als auch kaufmännisch optimale Lösung dar. Diese mit einem so genannten „Diamond Coating“ (kurz: „DC“) veredelten Rotoren können die Lebenszeit des Systems verdoppeln bis verdreifachen, bis ein Austausch des Rotors notwendig wird. Auf Laborebene konnte die Standzeit mit einem sehr weit verbreiteten und hoch abrasiven 2K Gap Filler sogar deutlich darüber hinaus verbessert werden. Für bereits bestehende als auch neue Anwender ergeben sich daraus zahlreiche Vorteile, unter anderem:

Mit den Ersatzteilkits ist ein Upgrade von bereits in Betrieb befindlichen eco-PENs in kürzester Zeit möglich.

Die beschichteten Rotoren überzeugen aber nicht nur in punkto Standzeit-Optimierung: Manche Materialien neigen zur Verfärbung, wenn sie mit den standardmäßig hartverchromten Rotoren appliziert werden. Dieses nicht erwünschte Phänomen tritt bei der Verwendung von DC Rotoren ebenfalls nicht mehr auf.

Mit den Ersatzteilkits ist ein Upgrade von bereits in Betrieb befindlichen eco-PENs in kürzester Zeit möglich.

Die beschichteten Rotoren überzeugen aber nicht nur in punkto Standzeit-Optimierung: Manche Materialien neigen zur Verfärbung, wenn sie mit den standardmäßig hartverchromten Rotoren appliziert werden. Dieses nicht erwünschte Phänomen tritt bei der Verwendung von DC Rotoren ebenfalls nicht mehr auf.

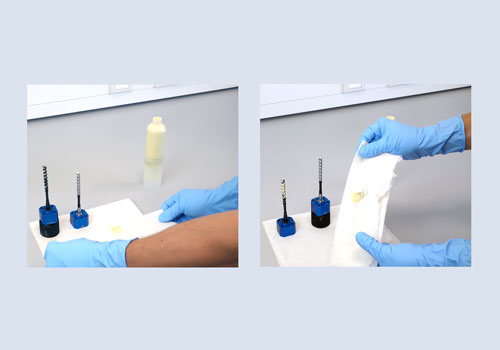

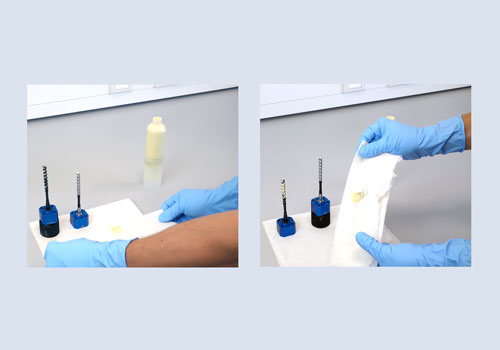

Versuchsergebnis: Bei manchen Materialien treten Verfärbungen auf, wenn das standardisierte Hartchrom-Equipment verwendet wird.

Bei den DC Rotoren handelt es sich um eine speziell für herausfordernde und insbesondere hochabrasive Medien entwickelte Kombination aus verschiedenen Beschichtungs- und Veredlungsverfahren. Durch das einzigartige Multilayer-Prinzip lässt sich eine bis dato nicht realisierbare Oberflächenhärte für Rotoren aus Metall erreichen. Diese übersteigt die Oberflächenhärte der standardmäßig hartverchromten Rotoren deutlich und bietet auch Vorteile hinsichtlich auftretender Reibung zwischen Rotor und Stator. Zudem werden teilweise auftretende chemische Reaktionen beim Kontakt einer Hartchromschicht mit manchen Dosiermaterialien unterbunden. Den Gegenpart zum DC Rotor bildet der bereits etablierte und für abrasive Materialien besonders geeignete VisLas Stator.

In Dosierversuchen zur Standzeit des Systems und zu Materialverfärbungen mit enorm herausfordernden Materialien wurden Informationen zu Standzeit und Performance der DC Rotoren erarbeitet.

Standzeit der preeflow Dispenser bei der Applikation von hochabrasiven Gap Fillern

Mit einem preeflow eco-PEN600 konnten ca. 1,3 Mio. Dosierschüsse gemacht werden, ohne dass sich das Dosierergebnis während dieses Zeitraums wesentlich veränderte. Es wurden über 100 kg des Materials verarbeitet. Aus vergleichbaren Versuchen ist bekannt, dass der Standard-Rotor mit Hartchromschicht bereits nach rund 10 % dieser Dosierschüsse bei vergleichbaren hoch abrasiven Gap Fillern Verschleißerscheinungen zeigt.

Versuchsergebnis: Bei manchen Materialien treten Verfärbungen auf, wenn das standardisierte Hartchrom-Equipment verwendet wird.

Bei den DC Rotoren handelt es sich um eine speziell für herausfordernde und insbesondere hochabrasive Medien entwickelte Kombination aus verschiedenen Beschichtungs- und Veredlungsverfahren. Durch das einzigartige Multilayer-Prinzip lässt sich eine bis dato nicht realisierbare Oberflächenhärte für Rotoren aus Metall erreichen. Diese übersteigt die Oberflächenhärte der standardmäßig hartverchromten Rotoren deutlich und bietet auch Vorteile hinsichtlich auftretender Reibung zwischen Rotor und Stator. Zudem werden teilweise auftretende chemische Reaktionen beim Kontakt einer Hartchromschicht mit manchen Dosiermaterialien unterbunden. Den Gegenpart zum DC Rotor bildet der bereits etablierte und für abrasive Materialien besonders geeignete VisLas Stator.

In Dosierversuchen zur Standzeit des Systems und zu Materialverfärbungen mit enorm herausfordernden Materialien wurden Informationen zu Standzeit und Performance der DC Rotoren erarbeitet.

Standzeit der preeflow Dispenser bei der Applikation von hochabrasiven Gap Fillern

Mit einem preeflow eco-PEN600 konnten ca. 1,3 Mio. Dosierschüsse gemacht werden, ohne dass sich das Dosierergebnis während dieses Zeitraums wesentlich veränderte. Es wurden über 100 kg des Materials verarbeitet. Aus vergleichbaren Versuchen ist bekannt, dass der Standard-Rotor mit Hartchromschicht bereits nach rund 10 % dieser Dosierschüsse bei vergleichbaren hoch abrasiven Gap Fillern Verschleißerscheinungen zeigt.

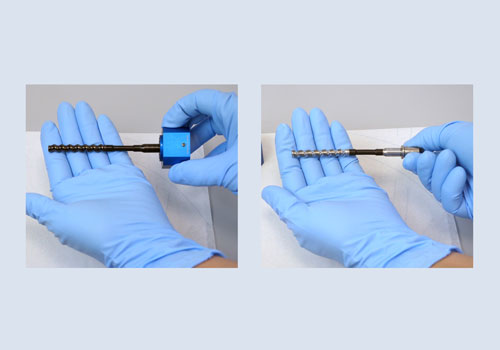

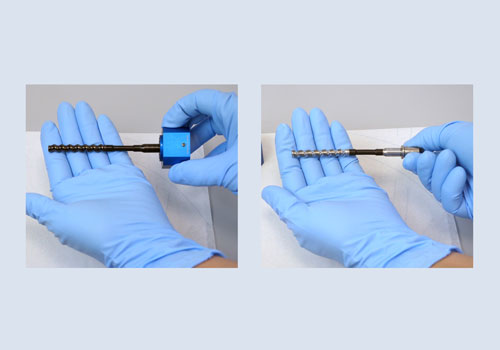

Versuchsergebnis nach 120 Stunden dosieren: Der Standard-Rotor rechts mit Hartchromschicht zeigt in der Verwendung mit hochabrasiven Materialien je nach Prozess mit der Zeit Verschleißerscheinungen.

Lösung der Problematik mit verfärbtem Material

Bei manchen Materialien traten Verfärbungen bereits in den ersten Dosierungen auf, wenn das standardisierte Hartchrom-Equipment verwendet wurde. Dies ist in derartigen Fällen nicht auf Abrasion zurück zu führen, sondern auf eine Reaktion mancher Inhaltsstoffe mit der Hartchromschicht des Rotors. Bei Verwendung eines DC Rotors mit spezieller Multilayer-Beschichtung konnte dieses Phänomen eliminiert werden – und zwar dauerhaft.

Die DC Rotoren sind das richtige Produkt zur richtigen Zeit angesichts stetig kleiner werdender Elektronikkomponenten bei gleichzeitig steigenden Anforderungen an deren Temperaturmanagement. Für die erfolgreiche Umsetzung ist es notwendig, teils hochabrasive Gap Filler in kleinsten Mengen präzise, wiederholgenau und prozesssicher zu applizieren. Rotoren mit DC-Beschichtung sind perfekt für Anwendungen im Mikroliter und Milliliter Bereich geeignet. Sie vereinen in einem Produkt zahlreiche Vorteile:

Versuchsergebnis nach 120 Stunden dosieren: Der Standard-Rotor rechts mit Hartchromschicht zeigt in der Verwendung mit hochabrasiven Materialien je nach Prozess mit der Zeit Verschleißerscheinungen.

Lösung der Problematik mit verfärbtem Material

Bei manchen Materialien traten Verfärbungen bereits in den ersten Dosierungen auf, wenn das standardisierte Hartchrom-Equipment verwendet wurde. Dies ist in derartigen Fällen nicht auf Abrasion zurück zu führen, sondern auf eine Reaktion mancher Inhaltsstoffe mit der Hartchromschicht des Rotors. Bei Verwendung eines DC Rotors mit spezieller Multilayer-Beschichtung konnte dieses Phänomen eliminiert werden – und zwar dauerhaft.

Die DC Rotoren sind das richtige Produkt zur richtigen Zeit angesichts stetig kleiner werdender Elektronikkomponenten bei gleichzeitig steigenden Anforderungen an deren Temperaturmanagement. Für die erfolgreiche Umsetzung ist es notwendig, teils hochabrasive Gap Filler in kleinsten Mengen präzise, wiederholgenau und prozesssicher zu applizieren. Rotoren mit DC-Beschichtung sind perfekt für Anwendungen im Mikroliter und Milliliter Bereich geeignet. Sie vereinen in einem Produkt zahlreiche Vorteile:

www.preeflow.com

www.preeflow.com

- Verbesserung der Prozesssicherheit durch volumetrisches Dosiersystem

- Kostenreduzierung durch geringeren Ersatzteilbedarf

- Verringerte Rüst- und Standzeiten

- Sichereres und einfacheres Handling gegenüber spröden oder schlagempfindlicheren Materialien

- Ersatzteilcharakter, keine weiteren technischen Anpassungen zur Verwendung nötig

Mit den Ersatzteilkits ist ein Upgrade von bereits in Betrieb befindlichen eco-PENs in kürzester Zeit möglich.

Die beschichteten Rotoren überzeugen aber nicht nur in punkto Standzeit-Optimierung: Manche Materialien neigen zur Verfärbung, wenn sie mit den standardmäßig hartverchromten Rotoren appliziert werden. Dieses nicht erwünschte Phänomen tritt bei der Verwendung von DC Rotoren ebenfalls nicht mehr auf.

Mit den Ersatzteilkits ist ein Upgrade von bereits in Betrieb befindlichen eco-PENs in kürzester Zeit möglich.

Die beschichteten Rotoren überzeugen aber nicht nur in punkto Standzeit-Optimierung: Manche Materialien neigen zur Verfärbung, wenn sie mit den standardmäßig hartverchromten Rotoren appliziert werden. Dieses nicht erwünschte Phänomen tritt bei der Verwendung von DC Rotoren ebenfalls nicht mehr auf.

Versuchsergebnis: Bei manchen Materialien treten Verfärbungen auf, wenn das standardisierte Hartchrom-Equipment verwendet wird.

Bei den DC Rotoren handelt es sich um eine speziell für herausfordernde und insbesondere hochabrasive Medien entwickelte Kombination aus verschiedenen Beschichtungs- und Veredlungsverfahren. Durch das einzigartige Multilayer-Prinzip lässt sich eine bis dato nicht realisierbare Oberflächenhärte für Rotoren aus Metall erreichen. Diese übersteigt die Oberflächenhärte der standardmäßig hartverchromten Rotoren deutlich und bietet auch Vorteile hinsichtlich auftretender Reibung zwischen Rotor und Stator. Zudem werden teilweise auftretende chemische Reaktionen beim Kontakt einer Hartchromschicht mit manchen Dosiermaterialien unterbunden. Den Gegenpart zum DC Rotor bildet der bereits etablierte und für abrasive Materialien besonders geeignete VisLas Stator.

In Dosierversuchen zur Standzeit des Systems und zu Materialverfärbungen mit enorm herausfordernden Materialien wurden Informationen zu Standzeit und Performance der DC Rotoren erarbeitet.

Standzeit der preeflow Dispenser bei der Applikation von hochabrasiven Gap Fillern

Mit einem preeflow eco-PEN600 konnten ca. 1,3 Mio. Dosierschüsse gemacht werden, ohne dass sich das Dosierergebnis während dieses Zeitraums wesentlich veränderte. Es wurden über 100 kg des Materials verarbeitet. Aus vergleichbaren Versuchen ist bekannt, dass der Standard-Rotor mit Hartchromschicht bereits nach rund 10 % dieser Dosierschüsse bei vergleichbaren hoch abrasiven Gap Fillern Verschleißerscheinungen zeigt.

Versuchsergebnis: Bei manchen Materialien treten Verfärbungen auf, wenn das standardisierte Hartchrom-Equipment verwendet wird.

Bei den DC Rotoren handelt es sich um eine speziell für herausfordernde und insbesondere hochabrasive Medien entwickelte Kombination aus verschiedenen Beschichtungs- und Veredlungsverfahren. Durch das einzigartige Multilayer-Prinzip lässt sich eine bis dato nicht realisierbare Oberflächenhärte für Rotoren aus Metall erreichen. Diese übersteigt die Oberflächenhärte der standardmäßig hartverchromten Rotoren deutlich und bietet auch Vorteile hinsichtlich auftretender Reibung zwischen Rotor und Stator. Zudem werden teilweise auftretende chemische Reaktionen beim Kontakt einer Hartchromschicht mit manchen Dosiermaterialien unterbunden. Den Gegenpart zum DC Rotor bildet der bereits etablierte und für abrasive Materialien besonders geeignete VisLas Stator.

In Dosierversuchen zur Standzeit des Systems und zu Materialverfärbungen mit enorm herausfordernden Materialien wurden Informationen zu Standzeit und Performance der DC Rotoren erarbeitet.

Standzeit der preeflow Dispenser bei der Applikation von hochabrasiven Gap Fillern

Mit einem preeflow eco-PEN600 konnten ca. 1,3 Mio. Dosierschüsse gemacht werden, ohne dass sich das Dosierergebnis während dieses Zeitraums wesentlich veränderte. Es wurden über 100 kg des Materials verarbeitet. Aus vergleichbaren Versuchen ist bekannt, dass der Standard-Rotor mit Hartchromschicht bereits nach rund 10 % dieser Dosierschüsse bei vergleichbaren hoch abrasiven Gap Fillern Verschleißerscheinungen zeigt.

Versuchsergebnis nach 120 Stunden dosieren: Der Standard-Rotor rechts mit Hartchromschicht zeigt in der Verwendung mit hochabrasiven Materialien je nach Prozess mit der Zeit Verschleißerscheinungen.

Lösung der Problematik mit verfärbtem Material

Bei manchen Materialien traten Verfärbungen bereits in den ersten Dosierungen auf, wenn das standardisierte Hartchrom-Equipment verwendet wurde. Dies ist in derartigen Fällen nicht auf Abrasion zurück zu führen, sondern auf eine Reaktion mancher Inhaltsstoffe mit der Hartchromschicht des Rotors. Bei Verwendung eines DC Rotors mit spezieller Multilayer-Beschichtung konnte dieses Phänomen eliminiert werden – und zwar dauerhaft.

Die DC Rotoren sind das richtige Produkt zur richtigen Zeit angesichts stetig kleiner werdender Elektronikkomponenten bei gleichzeitig steigenden Anforderungen an deren Temperaturmanagement. Für die erfolgreiche Umsetzung ist es notwendig, teils hochabrasive Gap Filler in kleinsten Mengen präzise, wiederholgenau und prozesssicher zu applizieren. Rotoren mit DC-Beschichtung sind perfekt für Anwendungen im Mikroliter und Milliliter Bereich geeignet. Sie vereinen in einem Produkt zahlreiche Vorteile:

Versuchsergebnis nach 120 Stunden dosieren: Der Standard-Rotor rechts mit Hartchromschicht zeigt in der Verwendung mit hochabrasiven Materialien je nach Prozess mit der Zeit Verschleißerscheinungen.

Lösung der Problematik mit verfärbtem Material

Bei manchen Materialien traten Verfärbungen bereits in den ersten Dosierungen auf, wenn das standardisierte Hartchrom-Equipment verwendet wurde. Dies ist in derartigen Fällen nicht auf Abrasion zurück zu führen, sondern auf eine Reaktion mancher Inhaltsstoffe mit der Hartchromschicht des Rotors. Bei Verwendung eines DC Rotors mit spezieller Multilayer-Beschichtung konnte dieses Phänomen eliminiert werden – und zwar dauerhaft.

Die DC Rotoren sind das richtige Produkt zur richtigen Zeit angesichts stetig kleiner werdender Elektronikkomponenten bei gleichzeitig steigenden Anforderungen an deren Temperaturmanagement. Für die erfolgreiche Umsetzung ist es notwendig, teils hochabrasive Gap Filler in kleinsten Mengen präzise, wiederholgenau und prozesssicher zu applizieren. Rotoren mit DC-Beschichtung sind perfekt für Anwendungen im Mikroliter und Milliliter Bereich geeignet. Sie vereinen in einem Produkt zahlreiche Vorteile:

- Stabiler Dosierprozess auch bei chemisch sehr reaktionsfreudigen Materialien

- Optimierte Standzeiten, längere Wartungsintervalle für erhöhte Produktivität

- Kostenreduzierung durch geringeren Ersatzteilbedarf

- Kurze Umrüstzeiten, Upgrade von bereits in Betrieb befindlichen eco-PENs möglich

www.preeflow.com

www.preeflow.com