Bessere Fehleranalyse durch Einsatz von KI

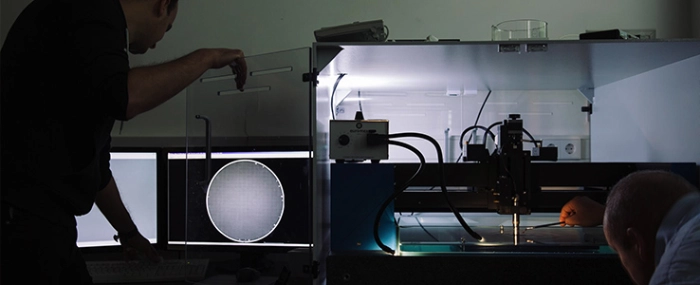

Die Qualitätssicherung für moderne Mikroelektronik ist nur möglich, wenn auch leistungsfähige Techniken für Defektscreening und Fehlerdiagnostik verfügbar sind. Maschinelles Lernen (ML) und Künstliche Intelligenz (KI) könnten dabei unterstützen, bisher fehlen aber oft geeignete Datenstrukturen und Auswerteroutinen. Im Projekt »FA2IR« arbeitet das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS in Halle (Saale) gemeinsam mit Partnern an Lösungen, um digitale Tools konsequent für die Fehleranalyse zu erschließen.

Wie es in einer Pressemitteilung des Instituts heißt, könne eine automatisierte, KI-gestützte Analyse die Subjektivität reduzieren, die Entwicklungszeiten verkürzen und die Produktqualität verbessern. Autonomes Fahren, nachhaltige Energiesysteme, moderne Medizintechnik: All dies brauche leistungsfähige Mikroelektronik.

Innovative technologische Konzepte, die dazugehörigen Herstellungsprozesse sowie Materialien und Materialkombinationen eröffneten dabei neue Horizonte. Jedoch bergen diese veränderten Randbedingungen auch das Risiko neuer Fehler- und Versagensmechanismen, weshalb auf materialwissenschaftlicher Ebene vollkommen neue Fragestellungen hinsichtlich der Zuverlässigkeit und Qualitätssicherung entstehen würden. Ein wesentlicher Fokus bestehe dabei in der Erforschung von Materialwechselwirkungen, um sowohl die Herstellungsprozesse als auch die Technologien zu optimieren, heißt es weiter. Mit der Weiterentwicklung der Mikroelektronik müssten daher auch die Techniken der Fehleranalyse und der Qualitätsbewertung Schritt halten.

„Moderne Elektroniksysteme werden immer komplexer, kleiner und dabei leistungsfähiger. Damit dies gelingen kann, sind wirksame Analysetechniken elementar. Sie unterstützen Hersteller schon in der Produktentwicklung und stellen sicher, dass Bauteile im Einsatz die gewünschte Performance, Robustheit und Zuverlässigkeit über die gesamte Lebensdauer bieten«, sagt Dr. Sebastian Brand, Teamleiter »Zerstörungsfreie Diagnostik« am Fraunhofer IMWS.

Um diese Herausforderungen effizient zu bewältigen, können ML- und KI-Methoden sehr hilfreich sein. Statt der heute üblichen, eher manuellen Fehleranalyse und der Interpretation der Messdaten auf Basis individueller Erfahrungswerte erlaubt der Einsatz von KI-basierten Algorithmen, dass Daten automatisiert ausgewertet und miteinander verknüpft werden – womit ein Gewinn an Effizienz und Präzision einhergeht.

Das Problem dabei ist: Während KI und ML in den vergangenen Jahren so leistungsfähig geworden sind, dass sie einen erheblichen Mehrwert speziell in der Datenanalyse bieten können, benötigt es neben den entsprechenden Trainingsdaten auch eine standardisierte Infrastruktur zur Datenverwaltung und dem notwendigen Handling, um die Potenziale zu erschließen, heißt es in der Mitteilung weiter.

„Wir konnten in Vorgängerprojekten zeigen, wie wertvoll Deep-Learning-Ansätze für die zerstörungsfreie Charakterisierung von Werkstoffen und das Verständnis von Degradationsmechanismen und Fehlerbildung sein können. Für eine flächendeckende Anwendung fehlen aber an vielen Stellen weitere Daten. Genauso mangelt es an spezifischen Auswertungsalgorithmen, standardisierten Schnittstellen, um einen Austausch zwischen verschiedenen Diagnostikgeräten möglich zu machen oder geeigneten Cloud-Computing-Systemen für eine sichere und schnelle Auswertung und Nutzung großer und komplexer Datenmengen«, sagt Sebastian Brand.

Hier will das europäische XCES-Projekt »Failure Analysis – AI-Readiness and Application (FA2IR)« die entsprechenden Lösungen schaffen. Im bis Ende 2026 laufenden und vom Bundesministerium für Bildung und Forschung geförderten Projekt soll der Weg bereitet werden, um maschinelles Lernen ganzheitlich für Fehleranalysen einsetzen zu können.