© Andus

Leiterplatten |

Hochstromleiterplatte – Systemintegration von Stromschienen und Elektronik

Wer Ströme für elektrische Antriebe und Stromversorgungen mit einer intelligenten Elektronik steuern möchte, muss bei der Hardware den Spagat zwischen Leistungs- und Mikroelektronik meistern.

In diesem Beitrag werden verschiedene Varianten einer einzigartigen und vielfältigen Technik beschrieben, die für Ströme bis zu 1'000 Ampere geeignet sind. Herzstücke dieser Technologie sind eingebettete Kupferschienen, die an die Oberfläche ragen, um SMD-Komponenten und andere Leistungsbauteile zu kontaktieren.

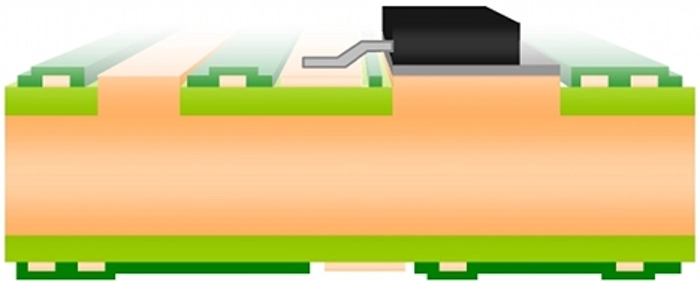

Abb. 1: Schematische Darstellung einer Hochstromleiterplatte mit SMD-Anschlussflächen auf TOP

Um die Lücke zwischen Hochstromleitern auf der einen Seite und elektronischen Bauteilen auf der anderen Seite zu schließen, benötigt man üblicherweise eine Reihe von Kabeln, Montagematerial und Interposer, insbesondere wenn SMD-Bauteile vorgesehen sind. Ziel ist die Integration von Stromschienen in Leiterplatten, um das Bauvolumen sowie den Montageaufwand bei Systemen zu sparen, die Antriebs- und Versorgungsströme sowie elektronische Steuerungen vereinen.

Es gibt eine Reihe von Leiterplattentechnologien, die für Leistungsanwendungen konzipiert sind. Dazu zählen Multilayer mit erhöhten Kupferschichtdicken bis zu 400 µm, die bei höheren Lagenzahlen eingeebnet werden können. Daneben werden mehrere Techniken angeboten, die auf eine selektive Erhöhung des Kupferquerschnitts setzen, wie die Eisbergtechnik, die Wirelaid-Technik und das partielle Einbetten von Dickkupfer-Laminaten.

Alle diese Technologien haben einiges gemeinsam: Es ist meistens kein ausreichender Querschnitt zwischen den Lagen der Leiterplatte und den Anschlüssen für oberflächenmontierte Komponenten oder Schraubanschlüsse vorhanden (Abb. 2 oben). Die Vias bilden einen Engpass für die Ströme der angestrebten Größenordnung. Und auch die Einpressstecker, Schrauben und Klemmen garantieren keinen sicheren Kontakt zu den Lagen. Einzig das saubere Einlöten von Anschlüssen bildet eine durchgängige Verbindung von den Bauteilen zu allen Lagen. Hier ist jedoch der Lotdurchstieg umso riskanter, je höher die Gesamtkupferstärke ist.

Abb. 1: Schematische Darstellung einer Hochstromleiterplatte mit SMD-Anschlussflächen auf TOP

Um die Lücke zwischen Hochstromleitern auf der einen Seite und elektronischen Bauteilen auf der anderen Seite zu schließen, benötigt man üblicherweise eine Reihe von Kabeln, Montagematerial und Interposer, insbesondere wenn SMD-Bauteile vorgesehen sind. Ziel ist die Integration von Stromschienen in Leiterplatten, um das Bauvolumen sowie den Montageaufwand bei Systemen zu sparen, die Antriebs- und Versorgungsströme sowie elektronische Steuerungen vereinen.

Es gibt eine Reihe von Leiterplattentechnologien, die für Leistungsanwendungen konzipiert sind. Dazu zählen Multilayer mit erhöhten Kupferschichtdicken bis zu 400 µm, die bei höheren Lagenzahlen eingeebnet werden können. Daneben werden mehrere Techniken angeboten, die auf eine selektive Erhöhung des Kupferquerschnitts setzen, wie die Eisbergtechnik, die Wirelaid-Technik und das partielle Einbetten von Dickkupfer-Laminaten.

Alle diese Technologien haben einiges gemeinsam: Es ist meistens kein ausreichender Querschnitt zwischen den Lagen der Leiterplatte und den Anschlüssen für oberflächenmontierte Komponenten oder Schraubanschlüsse vorhanden (Abb. 2 oben). Die Vias bilden einen Engpass für die Ströme der angestrebten Größenordnung. Und auch die Einpressstecker, Schrauben und Klemmen garantieren keinen sicheren Kontakt zu den Lagen. Einzig das saubere Einlöten von Anschlüssen bildet eine durchgängige Verbindung von den Bauteilen zu allen Lagen. Hier ist jedoch der Lotdurchstieg umso riskanter, je höher die Gesamtkupferstärke ist.

Abb. 2: Engpass im Kupferquerschnitt zwischen den Dickkupferlagen der Leiterplatte und den SMD- und Schraubanschlüssen (oben); Maximaler Kupferquerschnitt an allen Schnittstellen bei der Hochstromleiterplatte (unten)

Im Gegensatz dazu kontaktiert die Hochstromleiterplatte, unabhängig von der Bauform, die Bauteile und Anschlüsse mit dem maximalen Leiterquerschnitt (Abb. 2 unten). So können SMD- und THT-Bauteile mit gebondeten Leistungshalbleitern, Einpresskontakten und Schraubverbindungen ohne Engpass im Strompfad kombiniert werden.

Gleichzeitig dient die Stromschiene als Wärmesenke. Die Bauteile erhalten direkten Kontakt zu dieser thermischen Masse und werden dadurch zusätzlich optimal gekühlt.

Abb. 2: Engpass im Kupferquerschnitt zwischen den Dickkupferlagen der Leiterplatte und den SMD- und Schraubanschlüssen (oben); Maximaler Kupferquerschnitt an allen Schnittstellen bei der Hochstromleiterplatte (unten)

Im Gegensatz dazu kontaktiert die Hochstromleiterplatte, unabhängig von der Bauform, die Bauteile und Anschlüsse mit dem maximalen Leiterquerschnitt (Abb. 2 unten). So können SMD- und THT-Bauteile mit gebondeten Leistungshalbleitern, Einpresskontakten und Schraubverbindungen ohne Engpass im Strompfad kombiniert werden.

Gleichzeitig dient die Stromschiene als Wärmesenke. Die Bauteile erhalten direkten Kontakt zu dieser thermischen Masse und werden dadurch zusätzlich optimal gekühlt.

Design, Produktion und Verarbeitung

Abb. 3: Grobe Richtwerte für das Design von Hochstromleiterplatten: Leiterbreiten und ‑abstände (A, B) ≥2 mm; Abstand Kupfer zu Kante (C) ≥0 mm; Bohrungen im Kupfer (D) ≥0,8 mm

Verglichen mit herkömmlichen Stromschienen, die man aus der Elektrotechnik kennt, kommen bei der Hochstromleiterplatte individuell geformte Kupferteile zum Einsatz. Form und Lage der Kupferteile können frei definiert werden. Damit erhält der Layouter die Freiheit, die Bauteile und Anschlüsse so zu platzieren, dass ein kompaktes Modul mit optimierten thermischen und elektrischen Funktionen entsteht.

Da jedes Hochstrom-Projekt seine eigene Ausprägung hat, ist es schwierig, generelle Designregeln festzulegen. Je nach Größe und Form der Kupferteile und Isolationsstege sind die Design-Grenzen für jedes Projekt zu überprüfen. Einen groben Anhaltspunkt für das Design bieten Richtwerte, die in Abb. 3 dargestellt sind.

Zur Herstellung einer Hochstromleiterplatte werden zunächst die Kupferteile gefertigt. Dies erfolgt, je nach Größe, Form und Anzahl der Teile, durch Ätzen, Fräsen oder Stanzen. Die Kupferteile werden in vorgefräste Rahmen eingelegt und dann mit Prepregs und eventuell weiteren Lagen verpresst (Abb. 4).

Design, Produktion und Verarbeitung

Abb. 3: Grobe Richtwerte für das Design von Hochstromleiterplatten: Leiterbreiten und ‑abstände (A, B) ≥2 mm; Abstand Kupfer zu Kante (C) ≥0 mm; Bohrungen im Kupfer (D) ≥0,8 mm

Verglichen mit herkömmlichen Stromschienen, die man aus der Elektrotechnik kennt, kommen bei der Hochstromleiterplatte individuell geformte Kupferteile zum Einsatz. Form und Lage der Kupferteile können frei definiert werden. Damit erhält der Layouter die Freiheit, die Bauteile und Anschlüsse so zu platzieren, dass ein kompaktes Modul mit optimierten thermischen und elektrischen Funktionen entsteht.

Da jedes Hochstrom-Projekt seine eigene Ausprägung hat, ist es schwierig, generelle Designregeln festzulegen. Je nach Größe und Form der Kupferteile und Isolationsstege sind die Design-Grenzen für jedes Projekt zu überprüfen. Einen groben Anhaltspunkt für das Design bieten Richtwerte, die in Abb. 3 dargestellt sind.

Zur Herstellung einer Hochstromleiterplatte werden zunächst die Kupferteile gefertigt. Dies erfolgt, je nach Größe, Form und Anzahl der Teile, durch Ätzen, Fräsen oder Stanzen. Die Kupferteile werden in vorgefräste Rahmen eingelegt und dann mit Prepregs und eventuell weiteren Lagen verpresst (Abb. 4).

Abb. 4: Schematischer Lagenaufbau einer einfachen Hochstromleiterplatte, bestehend aus Kupferteilen und Rahmen zwischen Prepregs und Kupferfolien

Ein Vorteil der Hochstromleiterplatte liegt in der Verarbeitung. Dadurch, dass die Stromschienen eingebettet sind, ist die Hochstromleiterplatte – bis auf ihr Gewicht – äußerlich nicht von anderen Leiterplatten zu unterscheiden. Sie kann in üblichen SMD-Prozessen verarbeitet werden, wenn das Profil auf die höhere thermische Masse eingestellt wird. Erfahrungen zeigen, dass diese Lötprozesse gut gemeistert werden können. Ein Reparaturprozess für Bauteile mit direktem Kontakt zur Hochstromschiene gestaltet sich dagegen komplexer als bei üblichen Flachbaugruppen.

Technologie-Varianten

Das gesamte Potential der Hochstromleiterplatte wird deutlich, wenn man die Variations-möglichkeiten hinzuzieht.

Den größten Nutzen bietet die Technologie, wenn die Kupferteile so geformt werden, dass diese bis an die Oberfläche reichen und mit den anderen Pads auf TOP und/oder BOT bündig abschließen (Abb. 1). Damit erhält man eine komplett ebene Leiterplatte, die in dem darauf folgenden Pastendruck- und Bestückungsprozess ohne Anpassung weiterverarbeitet werden kann. Auch Kabelschuhe, Module und schraubbare Bauteile lassen sich so einfacher an die Hochstromlage anschließen (Abb. 5 - 7).

Abb. 4: Schematischer Lagenaufbau einer einfachen Hochstromleiterplatte, bestehend aus Kupferteilen und Rahmen zwischen Prepregs und Kupferfolien

Ein Vorteil der Hochstromleiterplatte liegt in der Verarbeitung. Dadurch, dass die Stromschienen eingebettet sind, ist die Hochstromleiterplatte – bis auf ihr Gewicht – äußerlich nicht von anderen Leiterplatten zu unterscheiden. Sie kann in üblichen SMD-Prozessen verarbeitet werden, wenn das Profil auf die höhere thermische Masse eingestellt wird. Erfahrungen zeigen, dass diese Lötprozesse gut gemeistert werden können. Ein Reparaturprozess für Bauteile mit direktem Kontakt zur Hochstromschiene gestaltet sich dagegen komplexer als bei üblichen Flachbaugruppen.

Technologie-Varianten

Das gesamte Potential der Hochstromleiterplatte wird deutlich, wenn man die Variations-möglichkeiten hinzuzieht.

Den größten Nutzen bietet die Technologie, wenn die Kupferteile so geformt werden, dass diese bis an die Oberfläche reichen und mit den anderen Pads auf TOP und/oder BOT bündig abschließen (Abb. 1). Damit erhält man eine komplett ebene Leiterplatte, die in dem darauf folgenden Pastendruck- und Bestückungsprozess ohne Anpassung weiterverarbeitet werden kann. Auch Kabelschuhe, Module und schraubbare Bauteile lassen sich so einfacher an die Hochstromlage anschließen (Abb. 5 - 7).

Abb. 5: Oberfläche einer Hochstromleiterplatte mit ebenen SMD-Anschlussflächen der Stromschienen

Abb. 5: Oberfläche einer Hochstromleiterplatte mit ebenen SMD-Anschlussflächen der Stromschienen

Abb. 6: Auf die Hochstrom-Kontakte gelötete Leistungsbauteile; die Stromschienen dienen gleichzeitig als Wärmesenke / Abb. 7: Komplettierte Baugruppe mit Hochstromleiterplatte

Bei einer weiteren Ausprägung der Technologie ragt die Hochstromlage seitlich aus dem Leiterplattenrand heraus. Diese Kontakte können direkt als Stecker verwendet oder wie das Ende einer herkömmlichen Stromschiene kontaktiert werden (Abb. 8).

Abb. 6: Auf die Hochstrom-Kontakte gelötete Leistungsbauteile; die Stromschienen dienen gleichzeitig als Wärmesenke / Abb. 7: Komplettierte Baugruppe mit Hochstromleiterplatte

Bei einer weiteren Ausprägung der Technologie ragt die Hochstromlage seitlich aus dem Leiterplattenrand heraus. Diese Kontakte können direkt als Stecker verwendet oder wie das Ende einer herkömmlichen Stromschiene kontaktiert werden (Abb. 8).

Abb. 8: Periphere Anschlussfahnen ermöglichen die Nachbildung der Anschlüsse von herkömmlichen Stromschienen

Die beiden nächsten Varianten der Hochstromleiterplatte zielen weniger auf hohe Ströme als vielmehr auf die Kühlung von Bauteilen.

Wenn die Kupferteile sowohl nach oben als auch nach unten SMD-Anschlussflächen aufweisen, arbeiten sie wie herkömmliche Leiterplatten-Inlays, die in Ausfräsungen in Leiterplatten eingepresst werden, um Wärme von Leistungsbauteilen von TOP nach BOT zu leiten. Die eingebetteten Kupferteile (Abb. 9) unterscheiden sich von den herkömmlichen Inlays durch eine höhere Zuverlässigkeit bei der Herstellung und Verarbeitung, da kein mechanischer Stress auf die Leiterplatte ausgeübt wird. Außerdem können Größe und Lage der Pads voneinander unabhängig gewählt werden. Auch eine elektrische Anbindung ist ohne Mehraufwand möglich.

Abb. 8: Periphere Anschlussfahnen ermöglichen die Nachbildung der Anschlüsse von herkömmlichen Stromschienen

Die beiden nächsten Varianten der Hochstromleiterplatte zielen weniger auf hohe Ströme als vielmehr auf die Kühlung von Bauteilen.

Wenn die Kupferteile sowohl nach oben als auch nach unten SMD-Anschlussflächen aufweisen, arbeiten sie wie herkömmliche Leiterplatten-Inlays, die in Ausfräsungen in Leiterplatten eingepresst werden, um Wärme von Leistungsbauteilen von TOP nach BOT zu leiten. Die eingebetteten Kupferteile (Abb. 9) unterscheiden sich von den herkömmlichen Inlays durch eine höhere Zuverlässigkeit bei der Herstellung und Verarbeitung, da kein mechanischer Stress auf die Leiterplatte ausgeübt wird. Außerdem können Größe und Lage der Pads voneinander unabhängig gewählt werden. Auch eine elektrische Anbindung ist ohne Mehraufwand möglich.

Abb. 9: Zuverlässige und vielfältige Inlays durch Einbetten in die Leiterplatte

Die letzte Variante der Hochstromleiterplatte ist eine einseitige Ausführung (Abb. 10 und 11). Hier ragen erhabene Pads eines Kupferbleches durch die Isolierung einer dünnen Isolationslage, um dann als SMD-Heatsink-Kontakte direkt an die entsprechenden Bauteilanschlüsse kontaktiert zu werden. Im Gegensatz zu Aluminiumsubstraten aus IMS weist diese Ausführung keine Isolationsschicht auf, so dass hier wesentlich höhere Leistungen abgeführt werden können. Solche Konstruktionen kommen unter anderem bei Hochleistungs-LEDs mit bis zu 10W zum Einsatz.

Abb. 9: Zuverlässige und vielfältige Inlays durch Einbetten in die Leiterplatte

Die letzte Variante der Hochstromleiterplatte ist eine einseitige Ausführung (Abb. 10 und 11). Hier ragen erhabene Pads eines Kupferbleches durch die Isolierung einer dünnen Isolationslage, um dann als SMD-Heatsink-Kontakte direkt an die entsprechenden Bauteilanschlüsse kontaktiert zu werden. Im Gegensatz zu Aluminiumsubstraten aus IMS weist diese Ausführung keine Isolationsschicht auf, so dass hier wesentlich höhere Leistungen abgeführt werden können. Solche Konstruktionen kommen unter anderem bei Hochleistungs-LEDs mit bis zu 10W zum Einsatz.

Abb. 10: Schematischer Aufbau einer Heatsink-Leiterplatte mit direkt angebundenen Kühlflächen an der Oberfläche

Abb. 10: Schematischer Aufbau einer Heatsink-Leiterplatte mit direkt angebundenen Kühlflächen an der Oberfläche

Abb. 11: LED-Modul mit optimaler Entwärmung durch Kühlflächen ohne Isolationsschichten

Abb. 11: LED-Modul mit optimaler Entwärmung durch Kühlflächen ohne Isolationsschichten

----- Autor: Dr. Christoph Lehnberger; Vertriebsleiter; Andus

Abb. 1: Schematische Darstellung einer Hochstromleiterplatte mit SMD-Anschlussflächen auf TOP

Um die Lücke zwischen Hochstromleitern auf der einen Seite und elektronischen Bauteilen auf der anderen Seite zu schließen, benötigt man üblicherweise eine Reihe von Kabeln, Montagematerial und Interposer, insbesondere wenn SMD-Bauteile vorgesehen sind. Ziel ist die Integration von Stromschienen in Leiterplatten, um das Bauvolumen sowie den Montageaufwand bei Systemen zu sparen, die Antriebs- und Versorgungsströme sowie elektronische Steuerungen vereinen.

Es gibt eine Reihe von Leiterplattentechnologien, die für Leistungsanwendungen konzipiert sind. Dazu zählen Multilayer mit erhöhten Kupferschichtdicken bis zu 400 µm, die bei höheren Lagenzahlen eingeebnet werden können. Daneben werden mehrere Techniken angeboten, die auf eine selektive Erhöhung des Kupferquerschnitts setzen, wie die Eisbergtechnik, die Wirelaid-Technik und das partielle Einbetten von Dickkupfer-Laminaten.

Alle diese Technologien haben einiges gemeinsam: Es ist meistens kein ausreichender Querschnitt zwischen den Lagen der Leiterplatte und den Anschlüssen für oberflächenmontierte Komponenten oder Schraubanschlüsse vorhanden (Abb. 2 oben). Die Vias bilden einen Engpass für die Ströme der angestrebten Größenordnung. Und auch die Einpressstecker, Schrauben und Klemmen garantieren keinen sicheren Kontakt zu den Lagen. Einzig das saubere Einlöten von Anschlüssen bildet eine durchgängige Verbindung von den Bauteilen zu allen Lagen. Hier ist jedoch der Lotdurchstieg umso riskanter, je höher die Gesamtkupferstärke ist.

Abb. 1: Schematische Darstellung einer Hochstromleiterplatte mit SMD-Anschlussflächen auf TOP

Um die Lücke zwischen Hochstromleitern auf der einen Seite und elektronischen Bauteilen auf der anderen Seite zu schließen, benötigt man üblicherweise eine Reihe von Kabeln, Montagematerial und Interposer, insbesondere wenn SMD-Bauteile vorgesehen sind. Ziel ist die Integration von Stromschienen in Leiterplatten, um das Bauvolumen sowie den Montageaufwand bei Systemen zu sparen, die Antriebs- und Versorgungsströme sowie elektronische Steuerungen vereinen.

Es gibt eine Reihe von Leiterplattentechnologien, die für Leistungsanwendungen konzipiert sind. Dazu zählen Multilayer mit erhöhten Kupferschichtdicken bis zu 400 µm, die bei höheren Lagenzahlen eingeebnet werden können. Daneben werden mehrere Techniken angeboten, die auf eine selektive Erhöhung des Kupferquerschnitts setzen, wie die Eisbergtechnik, die Wirelaid-Technik und das partielle Einbetten von Dickkupfer-Laminaten.

Alle diese Technologien haben einiges gemeinsam: Es ist meistens kein ausreichender Querschnitt zwischen den Lagen der Leiterplatte und den Anschlüssen für oberflächenmontierte Komponenten oder Schraubanschlüsse vorhanden (Abb. 2 oben). Die Vias bilden einen Engpass für die Ströme der angestrebten Größenordnung. Und auch die Einpressstecker, Schrauben und Klemmen garantieren keinen sicheren Kontakt zu den Lagen. Einzig das saubere Einlöten von Anschlüssen bildet eine durchgängige Verbindung von den Bauteilen zu allen Lagen. Hier ist jedoch der Lotdurchstieg umso riskanter, je höher die Gesamtkupferstärke ist.

Abb. 2: Engpass im Kupferquerschnitt zwischen den Dickkupferlagen der Leiterplatte und den SMD- und Schraubanschlüssen (oben); Maximaler Kupferquerschnitt an allen Schnittstellen bei der Hochstromleiterplatte (unten)

Im Gegensatz dazu kontaktiert die Hochstromleiterplatte, unabhängig von der Bauform, die Bauteile und Anschlüsse mit dem maximalen Leiterquerschnitt (Abb. 2 unten). So können SMD- und THT-Bauteile mit gebondeten Leistungshalbleitern, Einpresskontakten und Schraubverbindungen ohne Engpass im Strompfad kombiniert werden.

Gleichzeitig dient die Stromschiene als Wärmesenke. Die Bauteile erhalten direkten Kontakt zu dieser thermischen Masse und werden dadurch zusätzlich optimal gekühlt.

Abb. 2: Engpass im Kupferquerschnitt zwischen den Dickkupferlagen der Leiterplatte und den SMD- und Schraubanschlüssen (oben); Maximaler Kupferquerschnitt an allen Schnittstellen bei der Hochstromleiterplatte (unten)

Im Gegensatz dazu kontaktiert die Hochstromleiterplatte, unabhängig von der Bauform, die Bauteile und Anschlüsse mit dem maximalen Leiterquerschnitt (Abb. 2 unten). So können SMD- und THT-Bauteile mit gebondeten Leistungshalbleitern, Einpresskontakten und Schraubverbindungen ohne Engpass im Strompfad kombiniert werden.

Gleichzeitig dient die Stromschiene als Wärmesenke. Die Bauteile erhalten direkten Kontakt zu dieser thermischen Masse und werden dadurch zusätzlich optimal gekühlt.

Design, Produktion und Verarbeitung

Abb. 3: Grobe Richtwerte für das Design von Hochstromleiterplatten: Leiterbreiten und ‑abstände (A, B) ≥2 mm; Abstand Kupfer zu Kante (C) ≥0 mm; Bohrungen im Kupfer (D) ≥0,8 mm

Verglichen mit herkömmlichen Stromschienen, die man aus der Elektrotechnik kennt, kommen bei der Hochstromleiterplatte individuell geformte Kupferteile zum Einsatz. Form und Lage der Kupferteile können frei definiert werden. Damit erhält der Layouter die Freiheit, die Bauteile und Anschlüsse so zu platzieren, dass ein kompaktes Modul mit optimierten thermischen und elektrischen Funktionen entsteht.

Da jedes Hochstrom-Projekt seine eigene Ausprägung hat, ist es schwierig, generelle Designregeln festzulegen. Je nach Größe und Form der Kupferteile und Isolationsstege sind die Design-Grenzen für jedes Projekt zu überprüfen. Einen groben Anhaltspunkt für das Design bieten Richtwerte, die in Abb. 3 dargestellt sind.

Zur Herstellung einer Hochstromleiterplatte werden zunächst die Kupferteile gefertigt. Dies erfolgt, je nach Größe, Form und Anzahl der Teile, durch Ätzen, Fräsen oder Stanzen. Die Kupferteile werden in vorgefräste Rahmen eingelegt und dann mit Prepregs und eventuell weiteren Lagen verpresst (Abb. 4).

Design, Produktion und Verarbeitung

Abb. 3: Grobe Richtwerte für das Design von Hochstromleiterplatten: Leiterbreiten und ‑abstände (A, B) ≥2 mm; Abstand Kupfer zu Kante (C) ≥0 mm; Bohrungen im Kupfer (D) ≥0,8 mm

Verglichen mit herkömmlichen Stromschienen, die man aus der Elektrotechnik kennt, kommen bei der Hochstromleiterplatte individuell geformte Kupferteile zum Einsatz. Form und Lage der Kupferteile können frei definiert werden. Damit erhält der Layouter die Freiheit, die Bauteile und Anschlüsse so zu platzieren, dass ein kompaktes Modul mit optimierten thermischen und elektrischen Funktionen entsteht.

Da jedes Hochstrom-Projekt seine eigene Ausprägung hat, ist es schwierig, generelle Designregeln festzulegen. Je nach Größe und Form der Kupferteile und Isolationsstege sind die Design-Grenzen für jedes Projekt zu überprüfen. Einen groben Anhaltspunkt für das Design bieten Richtwerte, die in Abb. 3 dargestellt sind.

Zur Herstellung einer Hochstromleiterplatte werden zunächst die Kupferteile gefertigt. Dies erfolgt, je nach Größe, Form und Anzahl der Teile, durch Ätzen, Fräsen oder Stanzen. Die Kupferteile werden in vorgefräste Rahmen eingelegt und dann mit Prepregs und eventuell weiteren Lagen verpresst (Abb. 4).

Abb. 4: Schematischer Lagenaufbau einer einfachen Hochstromleiterplatte, bestehend aus Kupferteilen und Rahmen zwischen Prepregs und Kupferfolien

Ein Vorteil der Hochstromleiterplatte liegt in der Verarbeitung. Dadurch, dass die Stromschienen eingebettet sind, ist die Hochstromleiterplatte – bis auf ihr Gewicht – äußerlich nicht von anderen Leiterplatten zu unterscheiden. Sie kann in üblichen SMD-Prozessen verarbeitet werden, wenn das Profil auf die höhere thermische Masse eingestellt wird. Erfahrungen zeigen, dass diese Lötprozesse gut gemeistert werden können. Ein Reparaturprozess für Bauteile mit direktem Kontakt zur Hochstromschiene gestaltet sich dagegen komplexer als bei üblichen Flachbaugruppen.

Technologie-Varianten

Das gesamte Potential der Hochstromleiterplatte wird deutlich, wenn man die Variations-möglichkeiten hinzuzieht.

Den größten Nutzen bietet die Technologie, wenn die Kupferteile so geformt werden, dass diese bis an die Oberfläche reichen und mit den anderen Pads auf TOP und/oder BOT bündig abschließen (Abb. 1). Damit erhält man eine komplett ebene Leiterplatte, die in dem darauf folgenden Pastendruck- und Bestückungsprozess ohne Anpassung weiterverarbeitet werden kann. Auch Kabelschuhe, Module und schraubbare Bauteile lassen sich so einfacher an die Hochstromlage anschließen (Abb. 5 - 7).

Abb. 4: Schematischer Lagenaufbau einer einfachen Hochstromleiterplatte, bestehend aus Kupferteilen und Rahmen zwischen Prepregs und Kupferfolien

Ein Vorteil der Hochstromleiterplatte liegt in der Verarbeitung. Dadurch, dass die Stromschienen eingebettet sind, ist die Hochstromleiterplatte – bis auf ihr Gewicht – äußerlich nicht von anderen Leiterplatten zu unterscheiden. Sie kann in üblichen SMD-Prozessen verarbeitet werden, wenn das Profil auf die höhere thermische Masse eingestellt wird. Erfahrungen zeigen, dass diese Lötprozesse gut gemeistert werden können. Ein Reparaturprozess für Bauteile mit direktem Kontakt zur Hochstromschiene gestaltet sich dagegen komplexer als bei üblichen Flachbaugruppen.

Technologie-Varianten

Das gesamte Potential der Hochstromleiterplatte wird deutlich, wenn man die Variations-möglichkeiten hinzuzieht.

Den größten Nutzen bietet die Technologie, wenn die Kupferteile so geformt werden, dass diese bis an die Oberfläche reichen und mit den anderen Pads auf TOP und/oder BOT bündig abschließen (Abb. 1). Damit erhält man eine komplett ebene Leiterplatte, die in dem darauf folgenden Pastendruck- und Bestückungsprozess ohne Anpassung weiterverarbeitet werden kann. Auch Kabelschuhe, Module und schraubbare Bauteile lassen sich so einfacher an die Hochstromlage anschließen (Abb. 5 - 7).

Abb. 5: Oberfläche einer Hochstromleiterplatte mit ebenen SMD-Anschlussflächen der Stromschienen

Abb. 5: Oberfläche einer Hochstromleiterplatte mit ebenen SMD-Anschlussflächen der Stromschienen

Abb. 6: Auf die Hochstrom-Kontakte gelötete Leistungsbauteile; die Stromschienen dienen gleichzeitig als Wärmesenke / Abb. 7: Komplettierte Baugruppe mit Hochstromleiterplatte

Bei einer weiteren Ausprägung der Technologie ragt die Hochstromlage seitlich aus dem Leiterplattenrand heraus. Diese Kontakte können direkt als Stecker verwendet oder wie das Ende einer herkömmlichen Stromschiene kontaktiert werden (Abb. 8).

Abb. 6: Auf die Hochstrom-Kontakte gelötete Leistungsbauteile; die Stromschienen dienen gleichzeitig als Wärmesenke / Abb. 7: Komplettierte Baugruppe mit Hochstromleiterplatte

Bei einer weiteren Ausprägung der Technologie ragt die Hochstromlage seitlich aus dem Leiterplattenrand heraus. Diese Kontakte können direkt als Stecker verwendet oder wie das Ende einer herkömmlichen Stromschiene kontaktiert werden (Abb. 8).

Abb. 8: Periphere Anschlussfahnen ermöglichen die Nachbildung der Anschlüsse von herkömmlichen Stromschienen

Die beiden nächsten Varianten der Hochstromleiterplatte zielen weniger auf hohe Ströme als vielmehr auf die Kühlung von Bauteilen.

Wenn die Kupferteile sowohl nach oben als auch nach unten SMD-Anschlussflächen aufweisen, arbeiten sie wie herkömmliche Leiterplatten-Inlays, die in Ausfräsungen in Leiterplatten eingepresst werden, um Wärme von Leistungsbauteilen von TOP nach BOT zu leiten. Die eingebetteten Kupferteile (Abb. 9) unterscheiden sich von den herkömmlichen Inlays durch eine höhere Zuverlässigkeit bei der Herstellung und Verarbeitung, da kein mechanischer Stress auf die Leiterplatte ausgeübt wird. Außerdem können Größe und Lage der Pads voneinander unabhängig gewählt werden. Auch eine elektrische Anbindung ist ohne Mehraufwand möglich.

Abb. 8: Periphere Anschlussfahnen ermöglichen die Nachbildung der Anschlüsse von herkömmlichen Stromschienen

Die beiden nächsten Varianten der Hochstromleiterplatte zielen weniger auf hohe Ströme als vielmehr auf die Kühlung von Bauteilen.

Wenn die Kupferteile sowohl nach oben als auch nach unten SMD-Anschlussflächen aufweisen, arbeiten sie wie herkömmliche Leiterplatten-Inlays, die in Ausfräsungen in Leiterplatten eingepresst werden, um Wärme von Leistungsbauteilen von TOP nach BOT zu leiten. Die eingebetteten Kupferteile (Abb. 9) unterscheiden sich von den herkömmlichen Inlays durch eine höhere Zuverlässigkeit bei der Herstellung und Verarbeitung, da kein mechanischer Stress auf die Leiterplatte ausgeübt wird. Außerdem können Größe und Lage der Pads voneinander unabhängig gewählt werden. Auch eine elektrische Anbindung ist ohne Mehraufwand möglich.

Abb. 9: Zuverlässige und vielfältige Inlays durch Einbetten in die Leiterplatte

Die letzte Variante der Hochstromleiterplatte ist eine einseitige Ausführung (Abb. 10 und 11). Hier ragen erhabene Pads eines Kupferbleches durch die Isolierung einer dünnen Isolationslage, um dann als SMD-Heatsink-Kontakte direkt an die entsprechenden Bauteilanschlüsse kontaktiert zu werden. Im Gegensatz zu Aluminiumsubstraten aus IMS weist diese Ausführung keine Isolationsschicht auf, so dass hier wesentlich höhere Leistungen abgeführt werden können. Solche Konstruktionen kommen unter anderem bei Hochleistungs-LEDs mit bis zu 10W zum Einsatz.

Abb. 9: Zuverlässige und vielfältige Inlays durch Einbetten in die Leiterplatte

Die letzte Variante der Hochstromleiterplatte ist eine einseitige Ausführung (Abb. 10 und 11). Hier ragen erhabene Pads eines Kupferbleches durch die Isolierung einer dünnen Isolationslage, um dann als SMD-Heatsink-Kontakte direkt an die entsprechenden Bauteilanschlüsse kontaktiert zu werden. Im Gegensatz zu Aluminiumsubstraten aus IMS weist diese Ausführung keine Isolationsschicht auf, so dass hier wesentlich höhere Leistungen abgeführt werden können. Solche Konstruktionen kommen unter anderem bei Hochleistungs-LEDs mit bis zu 10W zum Einsatz.

Abb. 10: Schematischer Aufbau einer Heatsink-Leiterplatte mit direkt angebundenen Kühlflächen an der Oberfläche

Abb. 10: Schematischer Aufbau einer Heatsink-Leiterplatte mit direkt angebundenen Kühlflächen an der Oberfläche

Abb. 11: LED-Modul mit optimaler Entwärmung durch Kühlflächen ohne Isolationsschichten

Abb. 11: LED-Modul mit optimaler Entwärmung durch Kühlflächen ohne Isolationsschichten----- Autor: Dr. Christoph Lehnberger; Vertriebsleiter; Andus