Lieferkette als Dreh- und Angelpunkt

Nur weil das Design für ein Produkt vorliegt, heißt es noch lange nicht, dass es auch tatsächlich gefertigt werden kann. Vor allem nicht, wenn die Lieferkette in der Krise steckt, Zulieferer um ihre Existenz kämpfen und die Preise für Komponenten in astronomische Höhen steigen. Design for Supply Chain (DfSC) entwickelt sich hier zur zentralen Strategie für Hersteller.

Autor: Oliver Bischoff, Business Development Director, Plexus

Die Supply Chain erholt sich nur langsam von den letzten zwei Jahren. Zulieferer haben mit Nachfrageboom zu kämpfen, Halbleiterchips sind Mangelware und Rohstoff- und Frachtpreise steigen, während in den Häfen Arbeitskräfte fehlen, um die ankommenden Container zu entladen. Die Ursachen für die instabilen globalen Lieferketten sind vielfältig und reichen in eine Zeit zurück, in der von COVID-19 noch nicht die Rede war. Dazu gehört auch ein inhärentes Problem vieler innovativer Hersteller: Der Mangel eines Supply Chain-Mindsets in der frühen Phase der Entwicklung und des Designs.

Je komplexer das Produkt, desto länger die Entwicklungsphase und umso größer die Herausforderung. High-Tech-Geräte in der Medizintechnik trifft es dabei besonders hart. Hier kann ein typischer Designzyklus zwei bis fünf Jahre in Anspruch nehmen, wobei aufwändige Zulassungsverfahren keine Seltenheit sind. Diese lange Vorlaufszeit macht sich über kurz oder lang auch bei der Auswahl der eingesetzten Komponenten bemerkbar. Bauteile sind größtenteils fix definiert und lassen weniger Spielraum als beispielsweise im Konsumgüterbereich. Sie müssen über mehrere Jahre sicher verfügbar sein und werden oft nur von einer Quelle bezogen. Im Umkehrschluss bedeutet dies: Das Produkt steht und fällt mit dieser einzigen Bezugsquelle. Fehlt nur ein Cent-Artikel wie ein Widerstand lässt sich der millionenteure CT-Scanner nicht fertigstellen.

Kritische Engpässe setzen Hersteller daher unter Druck – auch in Sachen Finanzierung. Während 90% der Komponenten vorrätig sind, lassen die weiteren 10% wochen- oder monatelang auf sich warten. In der Zwischenzeit steht die Produktion still, Lieferfristen verstreichen und mehrere 100-Tausend Euro gebundenes Kapital in Form von Bauteilen ungenutzt in den Produktionshallen liegt – was nicht nur bei Kunden zu Frustration und Stress führt.

Optionen A, B, C

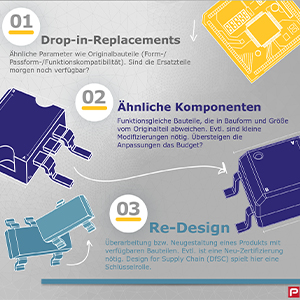

Um solche finanziellen Risiken in Zukunft besser abzufedern, gehen mehr und mehr Unternehmen dazu über, Safety Stocks aufzubauen und kritische Bauteile selbst vorzuhalten. Bei akuten Versorgungslücken müssen Hersteller ihre Optionen abwägen. Drop-in-Replacements beispielsweise besitzen ähnliche Parameter in Bezug auf Elektrik und Abmessungen und garantieren eine Form-/Passform-/Funktionskompatibilität innerhalb der etablierten und alternativen Komponenten. Fehlt es auch hier an der Verfügbarkeit, ist es an der Zeit, Spezifikationsvergleichstabellen zu erstellen, um die Original-Bauteile mit möglichen Alternativen zu vergleichen.

Um solche finanziellen Risiken in Zukunft besser abzufedern, gehen mehr und mehr Unternehmen dazu über, Safety Stocks aufzubauen und kritische Bauteile selbst vorzuhalten. Bei akuten Versorgungslücken müssen Hersteller ihre Optionen abwägen. Drop-in-Replacements beispielsweise besitzen ähnliche Parameter in Bezug auf Elektrik und Abmessungen und garantieren eine Form-/Passform-/Funktionskompatibilität innerhalb der etablierten und alternativen Komponenten. Fehlt es auch hier an der Verfügbarkeit, ist es an der Zeit, Spezifikationsvergleichstabellen zu erstellen, um die Original-Bauteile mit möglichen Alternativen zu vergleichen.

Supply Chain-Experten müssen hier gemeinsam mit Entwicklern und der Fertigung zusammenarbeiten, um Optionen zu prüfen und nach dem Kosten-Nutzen-Verhältnis zu priorisieren. Doch Vorsicht: Auch alternative Bauteile oder Drop-Ins sind morgen vielleicht bereits nicht mehr lieferbar oder nur noch zu exorbitanten Preisen erhältlich. Das macht es extrem schwierig, Empfehlungen zu geben und auf andere Zulieferer und Bauteile auszuweichen.

Im letzten Jahr erreichte die Supply Chain-Krise den kritischen Punkt, an dem viele Hersteller gezwungen waren, ihre Produkte umzugestalten, um überhaupt noch produzieren zu können. Solche Re-Designs sind zeitaufwändig, kostenintensiv und ziehen im schlimmsten Fall sogar neue Zertifizierungen nach sich. Keine ideale Lösung also. Zumal es auch hier gilt, die Design-Aktivitäten auf Basis gesicherten Materials durchzuführen – andernfalls muss man sich erneut auf die lange Suche nach lieferbaren Bauteilen begeben.

Mit Netz und doppelten Boden: (DfSC)

Die Supply Chain bereits im Produktdesign zu verankern ist kein wirklich neuer Ansatz. Angesichts momentaner und zukünftiger Lieferkettenengpässe gewinnt das Design-for-Supply-Chain (DfSC) jedoch erneut an Bedeutung. DfSC beschreibt die Notwendigkeit, die Kosten der ausgewählten Komponenten und Materialien, die Herstellbarkeit sowie die Kapazität und Skalierbarkeit der Lieferkette sowie ihrer Zulieferer und Partner bereits in der frühen Designphase eines Produkts zu berücksichtigen.

Der Ansatz setzt auf der einen Seite ein Umdenken in der Zusammenarbeit mit Zulieferern voraus. Hersteller sind auf Partner angewiesen, die den langen Weg eines Produkts bis zur Time-to-Market mitgehen wollen – einschließlich Skalierung, Reaktionsfähigkeit und Obsolescence-Management. In den letzten Jahren haben sich viele Hersteller jedoch vor allem auf kurzfristige Einsparungen konzentriert. Nicht immer fiel die Wahl auf den Zulieferer, der eine langfristige Unterstützung zusicherte, sondern auf den, der es ermöglichte, die Gesamtkosten zu senken. Auch bei den Zulieferern fand eine Rationalisierung statt: Portfolios wurden auf ihr Kosten-Nutzen-Verhältnis hinterfragt und weniger profitable Teile konsequent aussortiert. COVID-19 hat den Druck auf beiden Seiten verschärft und zur weiteren Verknappung beigetragen.

Auf der anderen Seite ist es höchste Zeit, die Supply Chain sowie die Fertigung als gesetzte Spieler in die Designphase eines Produkt miteinzubeziehen. Wer als Entwickler glaubt, ein Produktdesign ohne Rücksprache mit interne Supply-Chain-Experten sowie Fertigungspartner abliefern zu können, muss sich nicht wundern, wenn das Gerät erst in zwei Jahren in die Produktion geht, weil Bauteile fehlen oder die Fertigungskosten sämtliche Budgets sprengen. Es braucht Teamarbeit, um ein Produkt zu entwerfen, das nicht nur auf dem Papier gut aussieht, sondern auch in Bezug auf die Lieferkette und die Herstellbarkeit optimiert ist. Gemeinsam können alternative Komponenten qualifiziert und potenzielle Risiken (z. B. Single Sourcing) ermittelt werden. Je früher und gründlicher die Vorbereitung, desto besser und schneller können Unternehmen auf höhere Preise, Engpässe und Unterbrechungen reagieren und gegensteuern.

In der Praxis: Risiken und Einsparungspotenzial ermitteln

Wie wichtig die Zusammenarbeit und der kontinuierlicher Feedback-Loop aller Stakeholder ist, zeigt sich wie immer erst im Ernstfall. Beispiel Steckverbinder: Diese 08/15 Bauteile werden normalerweise in Millionen Stückzahlen produziert. Bei einer Änderung des Spritzgussmaterials/den Kunststoff konsultiert kaum ein Hersteller jeden einzelnen Kunden zu dieser Entscheidung. Immerhin wirken sich solche in der Regel nur geringfügig, wenn überhaupt, auf des Endprodukt des OEMs aus. Im Worst-Case-Szenario macht das geänderte Bauteil das Endprodukt jedoch funktionsunfähig oder beeinträchtigt die Gesamtleistung eines Geräts in unerwarteter Weise.

Das es auch anders geht zeigt die DfSC-Strategie eines Single-Use-Device, dass der EMS-Dienstleister Plexus für einen Medizinhersteller realisierte. Da die Materialkosten des ursprünglichen Konzepts weit über dem geplanten Budget lagen, identifizierten die Supply-Chain-Experten eine Reihe an Einsparungsmöglichkeiten. Dazu gehört die Einbeziehung regionaler Zulieferer zu deutlich niedrigeren Kosten, das Verhandeln von Angeboten mit Partnern und Zulieferern sowie eine Design for Manufacturability (DfM)-Analyse, um Kostenvorteile von neuen Technologien und Verfahren zu evaluieren. Letztendlich konnte der Hersteller auf diese Weise die Stückkosten des Single-Use-Devices mit bis zu 2%-Abweichung an den Zielpreis anpassen. Allein im ersten Jahr beliefen sich die Einsparungen bei der Fertigung auf zwei Millionen US-Dollar.

Silberstreifen am Horizont

Unternehmen, die Design for Supply Chain (DfSC) als Best Practice implementieren, sind widerstandsfähiger gegenüber Störungen in der Lieferkette und können die Entscheidung rund um Re-Designs deutlich gelassener angehen. Tatsächlich lässt sich die Umgestaltung und Erneuerung eines Produkts auch als Chance verstehen. Das gilt vor allem für die MedTech-Branche, in der das Optimierungspotential von Geräten und Produkten ohnehin nicht voll ausgeschöpft wird. Angesichts hoher Qualifizierungskosten und geringen Stückzahlen rechnet sich nämlich ein neues Design nicht immer. Zwingen Lieferengpässe jedoch dazu, Produkte entsprechend den verfügbaren Komponenten neu anzupassen, kann das Team auch gleich neue Funktionen oder geplante Verbesserungen vornehmen. Auch die Optimierung des Fertigungsverfahren eines Produkts kann sich lohnen.

Die Supply Chain steckt in der Krise und wird sich auch langfristig nicht wieder auf ein Vor-Pandemie Niveau einpendeln. Von Planungssicherheit kann hier in den nächsten Monaten nicht die Rede sein. Es liegt auf der Hand, dass Hersteller ihre Supply Chain-Strategien überdenken müssen. Design for Supply Chain (DfSC) übernimmt dabei eine Schlüsselrolle, um gemeinsam mit einem kompetenten, externen Partnern auch weiterhin innovative und hochkomplexe Produkte zu realisieren.

Über den Autor: Oliver Bischoff blickt auf über 20 Jahre Erfahrung in der Elektronikindustrie zurück. Seit 2020 ist er für den EMS-Spezialisten Plexus tätig und treibt als Business Development Director die Entwicklung und Umsetzung strategischer Geschäftsideen in DACH voran. Dabei unterstützt er führende OEMs in der Medizinelektronik und Diagnostik bei der Realisierung von komplexen medizinische Geräten und Systemen – angefangen bei der Entwicklung über die Fertigung bis hin zu Aftermarket Services. Zuvor hielt Bischoff verschiedene Führungspositionen bei Unternehmen wie Jabil, Sanmina und Molex inne.