© LPKF

Elektronikproduktion |

Autor: Dr. Roman Ostholt, Managing Director bei LPKF

Depaneling mit Laser-Technologie

Wie hat sich die Pandemie auf die Produktentwicklung ausgewirkt. Zum anderen interessiert uns das Nutzentrennen: Wie ist es möglich, dabei heutzutage noch Kosten zu sparen. Und wie verhält es sich wirklich mit den Vor- und Nachteilen von Lasertechnologie.

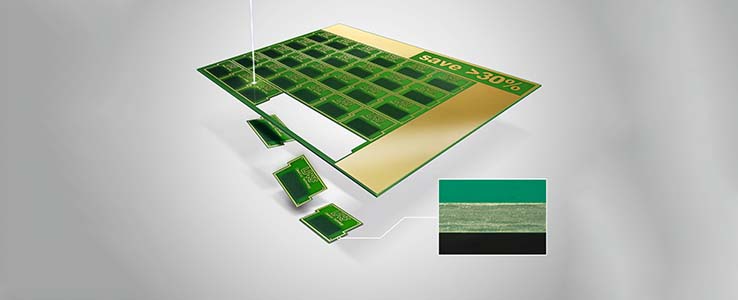

ANM. D. REDAKTION_ Das ist ein Gastartikel von LPKF Laser & Electronics AG. Allein der Autor ist für den Inhalt verantwortlich.F: Die Corona Pandemie ist noch immer nicht vorbei - wie schaut LPKF in die nähere Zukunft? Aufgrund der Pandemie haben wir - wie viele andere Firmen auch - neue Wege gefunden, um für unsere Kunden da zu sein. Einige dieser Wege werden wir sicherlich auch nach der Pandemie beibehalten. Nach über einem Jahr freuen sich jetzt aber alle Mitarbeiter darauf, bald wieder ihre Kunden und Kollegen ganz analog treffen zu können. Insbesondere aufgrund der weltweit beschleunigten Impfkampagnen stellen wir überall eine Aufbruchstimmung fest. Damit blicken wir deutlich zuversichtlicher in die Zukunft als noch vor einem halben Jahr. F: Viele Unternehmen haben die besondere Situation genutzt und die Entwicklung neuer Produkte vorangetrieben. Wie man hört, trägt auch bei LPKF ein erweitertes Produktportfolio zum positiven Blick in die Zukunft bei? Das ist richtig. In der Entwicklung haben wir trotz Pandemie unermüdlich an neuen Lösungen gearbeitet, die wir schon jetzt bzw. bis zum Ende dieses Jahres in den Markt bringen. Angefangen haben wir mit dem Roll-Out von maßgeschneiderten Automatisierungslösungen für unsere Depaneling-Systeme. Dadurch können sowohl wir als auch unsere Kunden auf unterschiedliche Handhabungsaufgaben flexibel reagieren. Als nächstes steht dann mit dem LPKF CuttingMaster 2122 ein neues Lasersystem für das Nutzentrennen in den Startlöchern. F: Beim Nutzentrennen, dem sogenannten Depaneling, ist LPKF doch bereits seit Jahren mit seinen Lasersystemen bekannt. Gibt es da noch etwas zu verbessern? Was zeichnet das neue System aus? Nun, wir haben über die letzten zehn Jahre die Kosten pro Millimeter Schnittlänge um mehr als den Faktor 10 reduziert. Fast alle unserer aktuellen und zukünftigen Innovationen haben im Kern den Anspruch, das Preis/Performance-Verhältnis für unsere Kunden weiter zu verbessern. Der CuttingMaster 2122 steht genau für diese Strategie: Gegenüber dem Vorgängermodell bietet er eine bis zu 25% höhere Schneidgeschwindigkeit, und das - und darauf sind wir ganz besonders stolz - bei gleichen Kosten für unsere Kunden. F: Wie positionieren Sie sich damit im Vergleich zu anderen Anbietern? Wie Sie schon sagten, sind wir ja bereits sehr lange im Bereich Laser-Nutzentrennen tätig und damit sehr erfolgreich in allen Regionen der Welt. Wir dürfen uns auch heute schon als Weltmarktführer für laserbasierte Depaneling-Lösungen bezeichnen. Dies hat auch damit zu tun, dass wir als Technologie-Unternehmen mit integrierter Laser-Entwicklung hier auch unsere eigenen Laserquellen einsetzen und in der Folge ein überlegenes Preis-Leistungsverhältnis bieten können. F: Warum haben sie dann erneut an der Preis-/Leistungsschraube gedreht? In der Vergangenheit war das Nutzentrennen mit dem Laser eine Lösung, die man primär für Spezialanwendungen nutzte, bei denen die Eigenschaften des Lasers unverzichtbar waren, um beispielsweise komplexe Geometrien zu realisieren oder Staubfreiheit zu garantieren. Für alle anderen Anwendungen war die schnelle, günstige und daher favorisierte Maschine bisher der Fräser. Heute warten wir mit einer Preis-/Leistungsentwicklung für Lasersysteme auf, die das Depaneling mittels Fräsmaschine ablösen kann. F: Das ist ein ambitioniertes Ziel Nicht wirklich. Die Überlegenheit des Depanelns mittels LPKF Lasern zeigt sich heute in praktisch allen technischen Aspekten: Sauberkeit, Genauigkeit, Stressfreiheit, Flexibilität. Das stellt heute niemand mehr wirklich in Frage. Viele Kunden betrachten das Thema Nutzentrennen allerdings recht leidenschaftslos – etwa nach dem Motto „Die Leiterplatte muss herausgetrennt werden; technische Vorteile nehme ich dabei gerne mit, aber es darf auf keinen Fall mehr kosten als mein bisheriges Verfahren.“ Während dies in der Vergangenheit häufiger gegen unsere Technologie gesprochen hat, dreht sich das nun in zunehmendem Maße um. F: Sie sprachen die technischen Vorteile an. Es gibt hier und da doch immer noch Vorbehalte gegenüber dem Schneiden mittels Laser. Wie sieht es zum Beispiel mit dem Thema Karbonisierung aus? Tatsächlich sind sie noch anzutreffen, die 3 großen Mythen über das Laser-Depaneling, wie wir es intern liebevoll bezeichnen. Sie beziehen sich auf Geschwindigkeit, Kosten und verkohlte Schnittkanten. Gegen Mythen – hinter denen ja oft auch ein Fünkchen Wahrheit steckt - hilft nur sachliche Aufklärung. Beispiel: Karbonisierung. Natürlich kann man mit einem ausreichend leistungsstarken Laser eine Leiterplatte verkohlen. Das muss man aber nicht; und schon gar nicht ist das beim Schneiden zwangsläufig. Unsere LPKF CleanCut-Technologie schneidet Leiterplatten ohne jegliche Form von Karbonisierung. Das haben wir uns auch von unabhängiger Stelle bestätigen lassen. F: Können Ihre Marktbegleiter das nicht genauso gut? Ich freue mich wirklich über jeden Wettbewerber, der eine überzeugende Bemusterung abliefert. Nach unserer Erfahrung wird sich der Kunde allerdings spätestens bei der zweiten Maschine nach Alternativen umschauen, um in Sachen Qualität und Leistung dauerhaft das Optimum zu angemessenen Kosten zu erreichen. An dieser Stelle können wir mit unserem überlegenen Preis-/Leistungsverhältnis punkten. Ärgern tue ich mich allerdings über manche Wettbewerber, die - vielleicht ohne die Laserexpertise, über die LPKF verfügt – ihren potenziellen Kunden erklären: „Das geht mit Laser als Nutzentrenner eben nicht besser“. An der Stelle kann ich nur allen Anwendern raten: Lassen Sie sich durch LPKF bemustern - wir können es besser. F: Wie sieht es mit der thermischen Belastung auf die Bauteile aus? Da geht es in die gleiche Richtung: Bei richtiger Prozessführung ist der Temperaturanstieg an den Bauteilen völlig unkritisch, auch dafür haben wir wissenschaftliche Untersuchungen. F: Man hört immer wieder, dass der Laser nur für Flexschaltungen wirtschaftlich ist. Was ist dran an dieser These? Die Aussage beruht auf zehn Jahre alten Daten und noch früheren Erfahrungen. Heute ist dies längst überholt. Auch 1,6 mm FR4-Material lässt sich wirtschaftlich mit dem Laser trennen. F: Welche langfristigen Trends sehen Sie im Bereich Depaneling? Zunächst mal steigen die Anforderungen. Immer mehr Endkunden schauen zunehmend genauer hin, welche Probleme während der Lebensdauer eines Produkts ggf. auf die Vereinzelung zurückzuführen sind. Die Schneid-Qualität ist hier ein wichtiges Kriterium. Das kommt uns natürlich sehr entgegen. Daneben machen die drastisch gesunkenen Gesamtkosten des Laser-Depanelings den Weg frei für den Laservollschnitt. Dazu muss man wissen, dass heutzutage noch nahezu alle bestückten Leiterplatten durch das Stegtrennen aus vorgefrästen Panels vereinzelt werden, unabhängig davon, ob das Depaneling mittels Laser oder Fräser durchgeführt wird. Leiterplatten werden aber – auch das noch immer ein wichtiger Trend - zunehmend kleiner, wodurch der Materialverlust durch umlaufende Fräsbahnen für die Separation verhältnismäßig zunimmt. Beim Laservollschnitt entfällt das Vorfräsen der Leiterplattenkontur vollständig. Durch die schmalere Schneidbahn des Laserschnitts und den kleineren Randabstand der Bauteile, der durch die stressfreie Bearbeitung und die Filigranität des Lasers möglich ist, können nun deutlich mehr Leiterplatten aus einem Panel gewonnen werden. Darüber hinaus lassen sich auch durch flexiblere Schnitt-Geometrien mehr Leiterplatten auf einem Panel platzieren. Beides spart Geld, sowohl auf Leiterplattenebene als auch auf Ebene der Prozessschritte, deren Kosten linear mit der Anzahl der Panels skalieren. F: Die weitere Entwicklung ist also primär vom Kostenfaktor her gesteuert, es scheint jedoch sehr individuell zu sein, ob es sich lohnt, auf Lasertechnologie umzusteigen. Haben Sie einen Tipp für eine möglichst unabhängige Entscheidungshilfe? Neben den Kostenvorteilen bietet der Laservollschnitt auch die Möglichkeit ressourcenschonender zu fertigen. Wie Sie schon bemerkten, sind Layout und Panelgröße mit entscheidend für die Effektivität des Laservollschnitts. Für Kunden, die ausrechnen möchten, wie groß ihr individueller Vorteil sein kann, haben wir unser „Panel Layout Optimization Tool“ (PLOT) online gestellt. Ich kann nur alle ermutigen, es einmal auszuprobieren.

Autor: Dr. Roman Ostholt, Managing Director bei LPKF