© Almit GmbH

Elektronikproduktion |

Mit Zinn und Verstand

Das Thema Nachhaltigkeit gewinnt auch in der industriellen Fertigung zunehmend an Bedeutung.

Insbesondere in der Elektronikbranche wird immer mehr Marktteilnehmern bewusst, dass nur nachhaltig hergestellte Betriebsmittel auf Dauer die Produktion aufrechterhalten und sogar ermöglichen werden. Gefragt sind zum Beispiel Legierungen, die möglichst wenig der knapper und teurer werdenden Metalle benötigen und dennoch sehr leistungsfähig sind.

Der Bedarf an Metallen zur Aufrechterhaltung unseres modernen Lebensstils ist enorm. Gerade für die Herstellung vieler Hightech-Geräte ist er drastisch angestiegen.

Gallium und Scandium zum Beispiel haben noch vor wenigen Jahrzehnten praktisch keine Rolle gespielt. Heute sind sie heiß begehrt, sodass ihre Ressourcen zur Neige gehen. Aber auch bei Platin, Silber, Zinn, Kupfer, Chrom und einigen anderen werden die relativ leicht abbaubaren Vorräte knapp. Anders als fossile Brennstoffe werden Metalle nicht verbraucht. Sie ließen sich theoretisch recyceln und zurückgewinnen. Aber die Verfahren dazu sind sehr aufwendig und teuer und auch nicht unendlich wiederholbar.

Es überrascht deshalb nicht, dass die Bundesagentur für Geowissenschaften und Rohstoffe, die Deutsche Rohstoffagentur DERA, in einem aktuellen Forschungsbericht zu dem Ergebnis kommt, dass es bereits ab 2018 zu einer erheblichen Verknappung von Zinn kommen kann. Auch bei Silber spitzt sich die Lage zu. In einer Studie kommt das Fraunhofer-Institut für System- und Innovationsforschung zu dem Ergebnis, dass die Silberressourcen nur noch etwa 29 Jahre ausreichen. Bei vielen anderen Metallen sieht die Situation nicht besser aus. Angesichts solcher Prognosen wird schnell klar, dass alle am Produktionsprozess Beteiligten dazu beitragen müssen, verantwortungsvoll und nachhaltig mit den Ressourcen der Erde umzugehen.

RoHS markiert einen Wendepunkt

In der Elektronikfertigung ist der Bedarf an Zinn seit der Einführung der EU-Richtlinien RoHS 1 von 2006 und RoHS 2 von 2011 deutlich gestiegen. RoHS steht für „Restriction of Hazardous Substance“ und regelt den Umgang mit gefährlichen Stoffen in Elektrogeräten und elektrischen Bauelementen. Insbesondere die Verwendung des früher in fast allen Legierungen üblichen, aber hochgiftigen Bleis wurde dadurch stark eingeschränkt. Das hat unter anderem zur höheren Nachfrage nach Zinn geführt.

Das International Tin Research Institut (ITRI) hat ausgerechnet, dass etwa 52 Prozent des Zinns zur Herstellung von Lötzinn verwendet werden, insbesondere für die Elektronikfertigung.

Auf alle diese Entwicklungen reagieren natürlich auch viele Hersteller und Lieferanten von Lötzinn. In der Europäischen Union und vielen anderen Ländern der Welt dürfen bleihaltige Lötzinne heutzutage nur noch bei speziellen Anwendungen eingesetzt werden. In allen anderen Fällen kommen RoHS-konforme Lötmittel zum Einsatz. Diese sind – anders als zunächst erwartet und befürchtet – oftmals sogar leistungsfähiger und wirtschaftlicher als bleihaltige Legierungen. Die veränderten Marktanforderungen haben die Hersteller zu einem wahren Innovationsschub genutzt, von dem letztlich alle Beteiligten profitieren. Nicht zuletzt auch die Umwelt!

Innovative Lösungen mit Mikrolegierungen

Zu den erfolgreichsten Legierungen, die in den letzten Jahren entwickelt wurden, gehört SnCuNi. Im Vergleich zu herkömmlichen bleifreien SAC-Lötmitteln zeichnen sich die SnCuNi Legierungen durch einen geringeren Kupferabtrag aus. Sie sind zudem sehr prozessstabil und auch über einen langen Zeitraum zuverlässig. Vor allem sind diese neuen Legierungen aber frei von Silber. Das hat zwei wesentliche Vorteile. Zum einen werden dadurch wertvolle Ressourcen geschont, zum anderen ist Silber ein teurer Rohstoff. Auf ihn zu verzichten, bedeutet also eine erhebliche Kostenersparnis. Nicht zuletzt deshalb gehen Schätzungen davon aus, dass der Weltmarktanteil von SnCuNi-Legierungen bereits bei weit über zehn Prozent liegt.

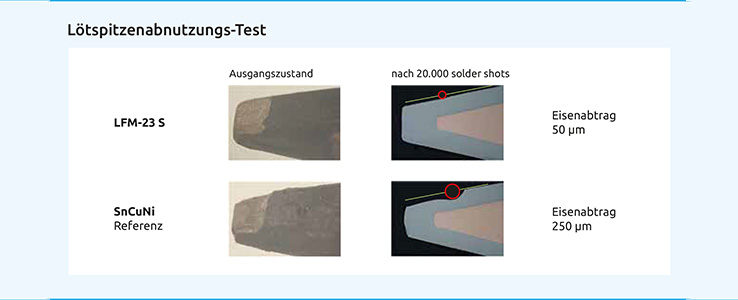

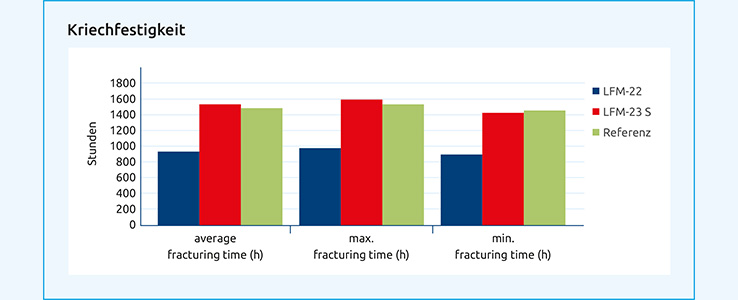

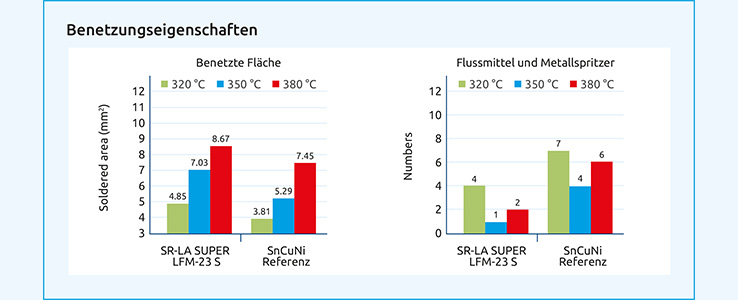

Dieser Anteil wird wahrscheinlich weiter steigen, weil es den Herstellern gelungen ist, die SnCuNi-Legierungen durch Mikrolegierungen noch leistungsfähiger zu machen. Auf diese Weise können sehr spezifische Anforderungen der Elektronikindustrie berücksichtigt werden. Ein gutes Beispiel dafür ist das neu entwickelte LFM-23 S. Es verfügt über dieselben hervorragenden Eigenschaften einer herkömmlichen SnCuNi-Legierung, also hohe Prozessstabilität und gute Langzeitzuverlässigkeit. Durch die Zugabe einer Eisen/Gallium-Verbindung konnte jedoch erreicht werden, dass die Oxidation und der Eisenabtrag an der Lötspitze minimiert werden.

Intelligente Produkte als Win-Win-Win-Lösung

Bei Verwendung von LFM-23 S wird die Nutzbarkeit der Lötspitze um das 5-fache verlängert. Für den Arbeitsprozess bringt das unmittelbare Vorteile, weil die Lötspitze präziser und schneller arbeitet und seltener ausgetauscht werden muss. Für das Unternehmen sinken dadurch die Betriebskosten, was angesichts des oftmals hohen Konkurrenzdrucks ein erheblicher Vorteil sein kann. Nicht zuletzt profitiert die Umwelt davon, dass Rohstoffe eingespart und Ressourcen geschont werden.

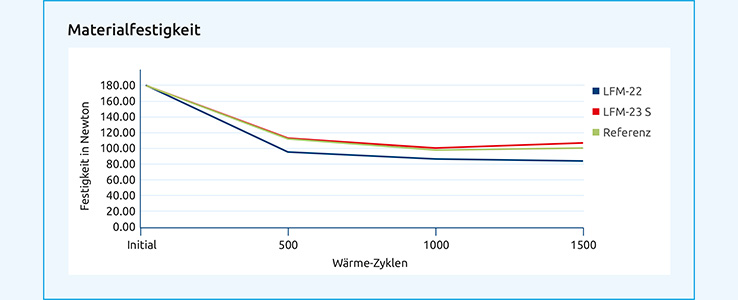

LFM-23 S ist aber nur ein Beispiel dafür, wie alle Beteiligten von innovativen Lösungen profitieren. Auch durch die Produkte der SJM-Serie (Strong Joint Metal) konnte eine wesentliche Verbesserung der Arbeitsprozesse erreicht werden. Die bleifreien Drähte und Pasten weisen eine wesentlich höhere Festigkeit und Langzeitzuverlässigkeit im Vergleich zu einer SAC 305 Standard-Legierung auf. Wir dürfen deshalb zuversichtlich sein, dass die Hersteller auch in Zukunft durch innovative Lösungen einerseits hochwertige Produkte zur Verfügung stellen, andererseits aber durch den verantwortungsvollen Umgang mit Ressourcen die Umwelt schonen.

Autor: Michael Mendel, Geschäftsführer von Almit Deutschland.

Autor: Michael Mendel, Geschäftsführer von Almit Deutschland.