Sponsored content by cms electronics gmbh

Neue ECOFLEX-Testplattform von cms electronics

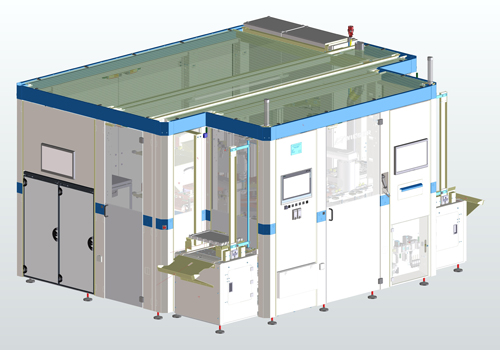

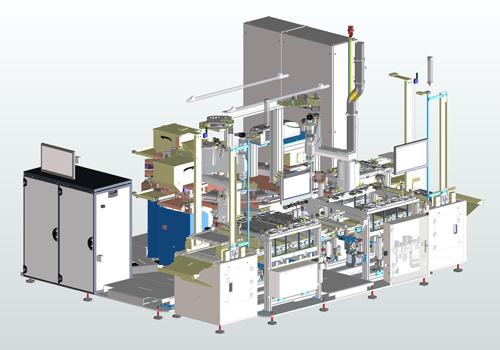

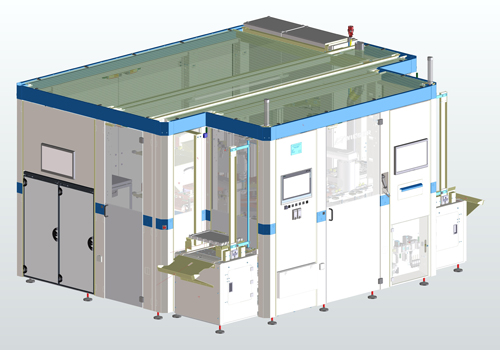

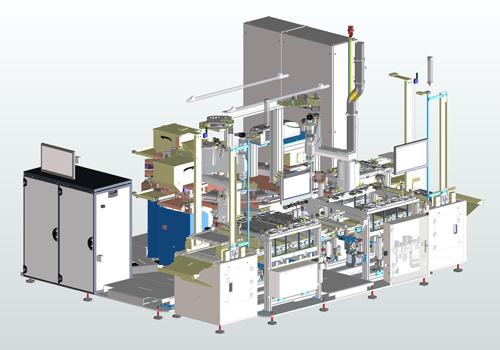

cms electronics entwickelt eine vollautomatische und flexible Prüfplattform für Elektronikbaugruppen, genannt ECOFLEX, um im stetigen und sich immer schneller verändernden Markt weiterhin konkurrenzfähig und krisensicher zu bleiben. Nach nur 5 Monaten Entwicklungszeit steht nun eine äußerst flexible und produktunabhängige Anlage zur Verfügung. Das Konzept beruht auf der Verwendung von produktspezifischen, schnell auswechselbaren Toolkits und der Implementierung von 3D- Werkstückträgern. Ohne Rüstvorgang ist es nun innerhalb eines Toolkits möglich, die Anlage für 3 grundverschiedene Produkte zu betreiben und diese gleichzeitig, effizient und mit kurzen Taktzeiten abzuarbeiten.

Als EMS (Electronic Manufacturing Service) Dienstleister bietet cms electronics nicht nur die klassische SMD-Baugruppenfertigung, sondern auch zahlreiche EOL (sogenannte End of Line) -Testkonzepte mit teils hohem Automatisierungsgrad. Diese Konzepte beinhalten aufwändige Mess- und Handlings- Systeme zur Bewältigung sämtlicher Aufgabenstellungen der elektronischen Bauteilmessung und Prüfung. Hierzu gehören auch optische Vermessungsaufgaben bzw. das Verpackungshandling. In der Vergangenheit wurden meist EOL-Konzepte produktspezifisch für unterschiedliche Stückzahlen je nach Produktlebenszyklus ausgearbeitet und bereitgestellt, beginnend für Kleinserien mit hohem Bedienereinfluss bis hin zu vollautomatisierten Lösungen in der höchsten und kostenintensivsten Ausbaustufe für Großserien bis ca. 15 Millionen Stück pro Jahr.

Die Vorteile solcher maßgeschneiderten Produktionsanlagen, die mit hoher Verfügbarkeit perfekt an die Stückzahlanforderungen angepasst sind, werden durch deren Nachteile, wie geringe bis nicht vorhandene Flexibilität in Bezug auf Produkttypen und Varianten, hohen Anschaffungskosten und mögliche geringe Auslastung im Produktlebenszyklus gemindert. Sie sind bei Produkteinführung bzw. Wachstum und somit steigenden Produktionsmengen als auch bei Marktsättigung und damit auch bei sinkenden Produktionsmengen als „Staubfänger“ in der Produktionshalle zu betrachten - derartige Konzepte haben somit durch die geringe Auslastung einen hohen Anteil an Stehzeit.

Um im stetigen und sich immer schneller verändernden Markt weiterhin konkurrenzfähig und krisensicher zu bleiben, wurde von cms electronics eine äußerst flexible und produktunabhängige Prüfplattform, genannt „ECOFLEX“, entwickelt.

Der Fokus wurde auf möglichst geringe Initialkosten je Produkt bei gleichzeitiger Bereitstellung eines effizienten, flexiblen und zugleich taktzeitgetriebenen Prozesses gelegt. Das Konzept beruht auf der Verwendung von produktspezifischen, schnell auswechselbaren Toolkits (Rüstsätzen) und der Implementierung von 3D- Werkstückträgern. Durch die Verwendung dieser 3D-Werkstückträgern als Rundtischnest kann innerhalb eines Toolkits jede Form und Größe von bis zu 3 grundverschiedenen Produkten durch unterschiedliche Arbeits- und Bearbeitungsebenen abgearbeitet werden. Ohne Rüstvorgang ist es nun innerhalb eines Toolkits möglich, die Anlage für 3 verschiedene Produkte zu betreiben und diese gleichzeitig effizient und mit kurzen Taktzeiten abzuarbeiten.

Der Markt im Umschwung / LED Applikationen im Vormarsch

Ein Schwerpunkt für cms electronics im breit gefächerten Spektrum der Fertigung und Prüfung von elektronischen Baugruppen sind Anwendungen in der Aktuatorik und in Beleuchtungsapplikationen im Automotive-Sektor. Mittlerweile ist die LED-Technologie aus diesem Segment nicht mehr wegzudenken. War diese Technologie vor Jahren noch ausschließlich in Oberklasse-Fahrzeugen zu finden, haben sich in den vergangenen Jahren die Anwendungen weiterentwickelt und man fand Möglichkeiten die LED-Technologie kostengünstiger einsetzen zu können. Somit ist der Bedarf im Mittelklasse- und Kleinwagen-Segment deutlich gestiegen. Auch werden sämtliche Beleuchtungsapplikationen unabhängig vom Antriebskonzept eines Fahrzeuges weiterentwickelt, wodurch sich in Zukunft auch bei einem Umschwung auf alternative Antriebe eine Änderung in den Absatzmärkten kaum bemerkbar machen dürfte. Diese Entwicklungen stehen unter sehr hohem Kosten- und Effizienzdruck und haben zusammengefasst folgende Anforderungen:

• Marktforderung in Richtung Losgröße 1 bei gewünschtem Automatisierungsgrad von 100%

• Kostenersparnis durch die Notwendigkeit zur Verarbeitung eines breiten LED-Spektrums (spezielle Anforderungen an die Mess- und Prüfsysteme)

• Einführung von Produktplattformen (durch eine möglichst kleine Anzahl an Unterelementen soll eine möglichst große Anzahl an Produkttypen gefertigt werden) und

• rasche Inbetriebnahme-Phasen und kürzere Produktlebenszeiten

Um in Zukunft weiterhin wertschöpfend und konkurrenzfähig bestehen zu können, sind effizientere und kostengünstige Ansätze zur Bewältigung der geforderten Prüfaufgaben notwendig. Mit dem neu entstandenen Konzept „ECOFLEX“ wurde nun von cms electronics eine innovative Prüfplattform geschaffen, mit der die Abarbeitung von Produkten mit den gestellten Anforderungen bestmöglich umsetzbar wird.

Den Herausforderungen gewachsen

Bei der Realisierung dieser Prüfplattform musste sich das Entwicklungsteam der cms electronics mehreren Herausforderungen und Risiken stellen.

Die größte Herausforderung war der Umstand, dass erst ein Prüfprozess entwickelt werden musste, der ein möglichst breites Feld an zum Teil unbekannten zukünftigen Kundenanforderungen abdecken kann. Die Entwicklung des Systems musste in einem Zeitraum von ca. 5 Monaten erfolgen, da bei momentanen Vorlaufzeiten von ein bis zwei Jahren bis zur Serienproduktion ein Einstieg in ein laufendes Kundenprojekt sonst nicht möglich gewesen wäre. Die Entwicklungskosten von rund einer halben Million Euro werden von cms electronics getragen, da sämtliche Anschaffungskosten der Anlage nicht projektspezifisch umgelegt werden können. Alles in der Hoffnung, dass das Konzept von den Kunden angenommen werden wird. Die Entwicklung eines Systems, welches gleichermaßen den Anforderungen hinsichtlich hohen Durchsatzes und gleichzeitig hoher Flexibilität gerecht werden soll, stellte sich als äußerst anspruchsvoll dar.

Die technischen Herausforderungen:

Produktträger („Trays“)

Durch die gleichzeitige Nutzung von tiefgezogenem Kunststoffmaterial als Umlaufverpackung und als Produktträger in der Prüfplattform ist es notwendig, die auftretenden Toleranzen und Abweichungen ausgleichen zu können. Diese teils großen Toleranzsprünge entstehen einerseits im Herstellungsprozess selbst und andererseits durch äußere Einflüsse auf die Umlaufverpackung während des Transportes und der Lagerung (Temperaturzyklen, Materialmüdigkeit etc.).

Der Fokus wurde auf möglichst geringe Initialkosten je Produkt bei gleichzeitiger Bereitstellung eines effizienten, flexiblen und zugleich taktzeitgetriebenen Prozesses gelegt. Das Konzept beruht auf der Verwendung von produktspezifischen, schnell auswechselbaren Toolkits (Rüstsätzen) und der Implementierung von 3D- Werkstückträgern. Durch die Verwendung dieser 3D-Werkstückträgern als Rundtischnest kann innerhalb eines Toolkits jede Form und Größe von bis zu 3 grundverschiedenen Produkten durch unterschiedliche Arbeits- und Bearbeitungsebenen abgearbeitet werden. Ohne Rüstvorgang ist es nun innerhalb eines Toolkits möglich, die Anlage für 3 verschiedene Produkte zu betreiben und diese gleichzeitig effizient und mit kurzen Taktzeiten abzuarbeiten.

Der Markt im Umschwung / LED Applikationen im Vormarsch

Ein Schwerpunkt für cms electronics im breit gefächerten Spektrum der Fertigung und Prüfung von elektronischen Baugruppen sind Anwendungen in der Aktuatorik und in Beleuchtungsapplikationen im Automotive-Sektor. Mittlerweile ist die LED-Technologie aus diesem Segment nicht mehr wegzudenken. War diese Technologie vor Jahren noch ausschließlich in Oberklasse-Fahrzeugen zu finden, haben sich in den vergangenen Jahren die Anwendungen weiterentwickelt und man fand Möglichkeiten die LED-Technologie kostengünstiger einsetzen zu können. Somit ist der Bedarf im Mittelklasse- und Kleinwagen-Segment deutlich gestiegen. Auch werden sämtliche Beleuchtungsapplikationen unabhängig vom Antriebskonzept eines Fahrzeuges weiterentwickelt, wodurch sich in Zukunft auch bei einem Umschwung auf alternative Antriebe eine Änderung in den Absatzmärkten kaum bemerkbar machen dürfte. Diese Entwicklungen stehen unter sehr hohem Kosten- und Effizienzdruck und haben zusammengefasst folgende Anforderungen:

• Marktforderung in Richtung Losgröße 1 bei gewünschtem Automatisierungsgrad von 100%

• Kostenersparnis durch die Notwendigkeit zur Verarbeitung eines breiten LED-Spektrums (spezielle Anforderungen an die Mess- und Prüfsysteme)

• Einführung von Produktplattformen (durch eine möglichst kleine Anzahl an Unterelementen soll eine möglichst große Anzahl an Produkttypen gefertigt werden) und

• rasche Inbetriebnahme-Phasen und kürzere Produktlebenszeiten

Um in Zukunft weiterhin wertschöpfend und konkurrenzfähig bestehen zu können, sind effizientere und kostengünstige Ansätze zur Bewältigung der geforderten Prüfaufgaben notwendig. Mit dem neu entstandenen Konzept „ECOFLEX“ wurde nun von cms electronics eine innovative Prüfplattform geschaffen, mit der die Abarbeitung von Produkten mit den gestellten Anforderungen bestmöglich umsetzbar wird.

Den Herausforderungen gewachsen

Bei der Realisierung dieser Prüfplattform musste sich das Entwicklungsteam der cms electronics mehreren Herausforderungen und Risiken stellen.

Die größte Herausforderung war der Umstand, dass erst ein Prüfprozess entwickelt werden musste, der ein möglichst breites Feld an zum Teil unbekannten zukünftigen Kundenanforderungen abdecken kann. Die Entwicklung des Systems musste in einem Zeitraum von ca. 5 Monaten erfolgen, da bei momentanen Vorlaufzeiten von ein bis zwei Jahren bis zur Serienproduktion ein Einstieg in ein laufendes Kundenprojekt sonst nicht möglich gewesen wäre. Die Entwicklungskosten von rund einer halben Million Euro werden von cms electronics getragen, da sämtliche Anschaffungskosten der Anlage nicht projektspezifisch umgelegt werden können. Alles in der Hoffnung, dass das Konzept von den Kunden angenommen werden wird. Die Entwicklung eines Systems, welches gleichermaßen den Anforderungen hinsichtlich hohen Durchsatzes und gleichzeitig hoher Flexibilität gerecht werden soll, stellte sich als äußerst anspruchsvoll dar.

Die technischen Herausforderungen:

Produktträger („Trays“)

Durch die gleichzeitige Nutzung von tiefgezogenem Kunststoffmaterial als Umlaufverpackung und als Produktträger in der Prüfplattform ist es notwendig, die auftretenden Toleranzen und Abweichungen ausgleichen zu können. Diese teils großen Toleranzsprünge entstehen einerseits im Herstellungsprozess selbst und andererseits durch äußere Einflüsse auf die Umlaufverpackung während des Transportes und der Lagerung (Temperaturzyklen, Materialmüdigkeit etc.).

Um diese Einflüsse so gering wie möglich zu halten, wurden nur bestimmte Kontaktpunkte im Tray zur Zentrierung und zum Handling herangezogen (Bereiche mit definierten, maßhaltigen Oberflächen und Kanten). Der restliche Umriss wurde so weit wie möglich uneingeschränkt belassen, um die Kosten der Umlaufverpackung nicht zu erhöhen.

Verpackungsvarianten, Datenverarbeitung und Prozessverriegelung

Da die Produktträger als Umlaufverpackung genutzt und typenfein unterschieden werden müssen, ist es notwendig, die unterschiedlichen Verpackungsvarianten automatisch zu erkennen und zuordnen zu können. Für das Anlagenkonzept wurden dazu Artikelgruppen und eigene Labels für die Verpackung generiert. Diese werden von der Anlage gegengelesen, schnellstmöglich an das MES (Manufacturing Execution System) weitergegeben, geprüft und verarbeitet. Gibt es keine Übereinstimmung, wird der Tray durch die miteingeführte Prozessverriegelung automatisch ausgeschleust.

Erreichbare Taktzeit, 3D-Werkstückträger

Aus Vorgabezeit wurden 3 Sekunden je Produkt als Output des Gesamtkonzeptes spezifiziert, unabhängig vom Produkttyp, Bauform und Größe. Zur Erreichung dieser Taktzeit sind ausgeklügelte und überlagerte Handlingsprozesse bzw. parallele Abarbeitungsschritte erforderlich.

Um diese Einflüsse so gering wie möglich zu halten, wurden nur bestimmte Kontaktpunkte im Tray zur Zentrierung und zum Handling herangezogen (Bereiche mit definierten, maßhaltigen Oberflächen und Kanten). Der restliche Umriss wurde so weit wie möglich uneingeschränkt belassen, um die Kosten der Umlaufverpackung nicht zu erhöhen.

Verpackungsvarianten, Datenverarbeitung und Prozessverriegelung

Da die Produktträger als Umlaufverpackung genutzt und typenfein unterschieden werden müssen, ist es notwendig, die unterschiedlichen Verpackungsvarianten automatisch zu erkennen und zuordnen zu können. Für das Anlagenkonzept wurden dazu Artikelgruppen und eigene Labels für die Verpackung generiert. Diese werden von der Anlage gegengelesen, schnellstmöglich an das MES (Manufacturing Execution System) weitergegeben, geprüft und verarbeitet. Gibt es keine Übereinstimmung, wird der Tray durch die miteingeführte Prozessverriegelung automatisch ausgeschleust.

Erreichbare Taktzeit, 3D-Werkstückträger

Aus Vorgabezeit wurden 3 Sekunden je Produkt als Output des Gesamtkonzeptes spezifiziert, unabhängig vom Produkttyp, Bauform und Größe. Zur Erreichung dieser Taktzeit sind ausgeklügelte und überlagerte Handlingsprozesse bzw. parallele Abarbeitungsschritte erforderlich.

Je nach Toolkit werden die Anzahl der parallel abzuarbeitenden Produkte je nach erforderlicher Mess- und Prüfzeit aufeinander abgestimmt. Dies konnte durch die Entwicklung und Verwendung von 3D- Werkstückträgern erreicht werden. Durch unterschiedliche Bearbeitungsebenen und den damit verbundenen Niveauunterschieden können diese Werkstückträger stückzahlunabhängig und je nach Produkt ausgelegt werden.

Universalmesssystem

Aufgrund der parallelen Abarbeitung innerhalb jeder Mess- und Kontaktierstation auf der Prüfplattform musste sichergestellt werden, dass die Einflüsse innerhalb des Messsystems auf ein Minimum reduziert werden. Im Vordergrund stand hier ein neu entwickeltes, flexibles Master-Slave-System, in dem ein Leitmesssystem drei untergeordnete Messsysteme für die jeweiligen Messaufgaben (ICT, FCT/FEASA-LED-Test, Flashing/Programming) parallel steuern und auswerten kann. Aufgrund der begrenzten Bauform der Adapter wurde die maximale Anzahl an Kontaktpunkten je Adapter mit 800 Messpunkten begrenzt. Mit herkömmlicher Kabelkonfektionierung hätten die jeweiligen Kabelstränge die maximale Größe der Durchführungen und Schnittstellen überschritten, womit die Anfertigung spezieller, einzeln geschirmter Kabelsätze notwendig war. Für das Messsystem wurde zur Erfüllung der Messaufgaben eines 3-fach-Toolkits ein Adapterkonzept entworfen, das auch innerhalb des Toolkits für drei Produkte ohne Rüstvorgang Verwendung finden kann.

Einschränkungen der Bauform und Größe der Produkte

Für das Produkthandling innerhalb der Prüfplattform mussten Kompromisse in Bezug auf den auszulegenden Bereich und die Größe des Toolkit-Nestes getroffen werden. Innerhalb der festgelegten Fläche von 300x300 mm liegt der Verarbeitungsbereich von jeglichen Produkten, womit jeder Prozess-Teilschritt auch definiert wird. Der einzulesende Bildbereich ist für die Barcode-Reader begrenzt, Abhilfe dafür wurde mittels verfahrbarer Lagerung des Readers geschafft. Für etwaige Lasermarkierungsaufgaben wurde auch ein spezielles CO2-Lasersystem eingebunden.

Innovationen am laufenden Band

Die neue ECOFLEX-Prüfplattform:

• Kostenersparnis und Steigerung der Effizienz und Nachhaltigkeit durch die Einführung bzw. gleichzeitige Verwendung der Umlaufverpackung (den sogenannten Trays bzw. Blister) als Werkstückträger innerhalb der Anlage

• Kombinierbarkeit von bis zu 3 verschiedenen Produkten innerhalb eines Toolkits, d.h. innerhalb der 3 Produkte ist kein Umrüstvorgang notwendig - niedrigste Initialkosten und Verringerung der Stillstandzeiten verursacht durch Umrüstvorgänge

• Entwicklung eines Stand-alone-Messsystems zur Bewältigung sämtlicher elektronischer Mess- und Prüfaufgaben für ein breites Produktspektrum: ein zentrales Messsystem gepaart mit einheitlichen Schnittstellen zu den jeweiligen unterschiedlichen Messadaptern

• Bereitstellung und Entwicklung eines optischen Prüfverfahrens für verschiedenste Prüfkriterien und Vermessungsaufgaben wie beispielsweise Taumelkreisprüfungen, detektieren von beschädigen Bauteilen und beschädigten LEDs durch Bildvergleich etc. inklusive Dateneinbindung ins MES

• Parallele statt sequentielle Abarbeitungsfolge und die Verwendung von State of the Art Handlingssystemen im Prozess zur Erreichung niedriger Taktzeiten

Die Umsetzung – Teamwork ist gefragt

Das gesamte Grund-, Prozess- und Messkonzept wurde durch die technische Projektleitung, dem Bereich Process Engineering und Development bei cms electronics entwickelt.

Je nach Toolkit werden die Anzahl der parallel abzuarbeitenden Produkte je nach erforderlicher Mess- und Prüfzeit aufeinander abgestimmt. Dies konnte durch die Entwicklung und Verwendung von 3D- Werkstückträgern erreicht werden. Durch unterschiedliche Bearbeitungsebenen und den damit verbundenen Niveauunterschieden können diese Werkstückträger stückzahlunabhängig und je nach Produkt ausgelegt werden.

Universalmesssystem

Aufgrund der parallelen Abarbeitung innerhalb jeder Mess- und Kontaktierstation auf der Prüfplattform musste sichergestellt werden, dass die Einflüsse innerhalb des Messsystems auf ein Minimum reduziert werden. Im Vordergrund stand hier ein neu entwickeltes, flexibles Master-Slave-System, in dem ein Leitmesssystem drei untergeordnete Messsysteme für die jeweiligen Messaufgaben (ICT, FCT/FEASA-LED-Test, Flashing/Programming) parallel steuern und auswerten kann. Aufgrund der begrenzten Bauform der Adapter wurde die maximale Anzahl an Kontaktpunkten je Adapter mit 800 Messpunkten begrenzt. Mit herkömmlicher Kabelkonfektionierung hätten die jeweiligen Kabelstränge die maximale Größe der Durchführungen und Schnittstellen überschritten, womit die Anfertigung spezieller, einzeln geschirmter Kabelsätze notwendig war. Für das Messsystem wurde zur Erfüllung der Messaufgaben eines 3-fach-Toolkits ein Adapterkonzept entworfen, das auch innerhalb des Toolkits für drei Produkte ohne Rüstvorgang Verwendung finden kann.

Einschränkungen der Bauform und Größe der Produkte

Für das Produkthandling innerhalb der Prüfplattform mussten Kompromisse in Bezug auf den auszulegenden Bereich und die Größe des Toolkit-Nestes getroffen werden. Innerhalb der festgelegten Fläche von 300x300 mm liegt der Verarbeitungsbereich von jeglichen Produkten, womit jeder Prozess-Teilschritt auch definiert wird. Der einzulesende Bildbereich ist für die Barcode-Reader begrenzt, Abhilfe dafür wurde mittels verfahrbarer Lagerung des Readers geschafft. Für etwaige Lasermarkierungsaufgaben wurde auch ein spezielles CO2-Lasersystem eingebunden.

Innovationen am laufenden Band

Die neue ECOFLEX-Prüfplattform:

• Kostenersparnis und Steigerung der Effizienz und Nachhaltigkeit durch die Einführung bzw. gleichzeitige Verwendung der Umlaufverpackung (den sogenannten Trays bzw. Blister) als Werkstückträger innerhalb der Anlage

• Kombinierbarkeit von bis zu 3 verschiedenen Produkten innerhalb eines Toolkits, d.h. innerhalb der 3 Produkte ist kein Umrüstvorgang notwendig - niedrigste Initialkosten und Verringerung der Stillstandzeiten verursacht durch Umrüstvorgänge

• Entwicklung eines Stand-alone-Messsystems zur Bewältigung sämtlicher elektronischer Mess- und Prüfaufgaben für ein breites Produktspektrum: ein zentrales Messsystem gepaart mit einheitlichen Schnittstellen zu den jeweiligen unterschiedlichen Messadaptern

• Bereitstellung und Entwicklung eines optischen Prüfverfahrens für verschiedenste Prüfkriterien und Vermessungsaufgaben wie beispielsweise Taumelkreisprüfungen, detektieren von beschädigen Bauteilen und beschädigten LEDs durch Bildvergleich etc. inklusive Dateneinbindung ins MES

• Parallele statt sequentielle Abarbeitungsfolge und die Verwendung von State of the Art Handlingssystemen im Prozess zur Erreichung niedriger Taktzeiten

Die Umsetzung – Teamwork ist gefragt

Das gesamte Grund-, Prozess- und Messkonzept wurde durch die technische Projektleitung, dem Bereich Process Engineering und Development bei cms electronics entwickelt.

Für die Umsetzung der mechanischen Realisierung wurde ein österreichischer Anlagenbauer beauftragt.

Für die Umsetzung der mechanischen Realisierung wurde ein österreichischer Anlagenbauer beauftragt.

Der langjährige Partner von cms electronics konnte für sämtliche kritischen Anforderungen aus dem Lastenheft eine technische Lösung finden und das Anlagenkonzept wurde in Rekordzeit von nur 3 Monaten realisiert.

Ein Ausblick

Durch die erfolgreiche Umsetzung der neuen ECOFLEX-Prüfplattform konnten bereits jetzt in bestehenden Kundenprojekten erhöhte Liefertreue und vom Kunden gewünschte Erhöhungen der Liefermengen umgesetzt und sichergestellt werden. Für steigende Produktionsmengen und weitere Neuprojektumsetzungen sind in Zukunft auch Folgeanlagen bzw. Weiterentwicklungen auf der erarbeiteten Basis in Planung.

Aufgrund der positiven Entwicklungen und den nun verfügbaren und freien Kapazitäten durch den Einsatz des innovativen ECOFLEX-Anlagenkonzeptes konnten bereits Folgeprojekte für OEM-Endkunden wie beispielsweise Porsche, Mercedes und Nissan gewonnen werden, was nur durch den neu gewonnenen Wettbewerbsvorteil – niedrigste Taktzeit bei gleichzeitig geringen Initialkosten – möglich war.

Über cms electronics:

cms electronics ist ein Komplettanbieter für Electronic-Manufacturing-Services: von der Entwicklung über das Design, Muster, den Materialeinkauf, das Bestücken der Baugruppen inkl. Testen bis zur Endgerätemontage bekommen Kunden alles aus einer Hand. Hauptmärkte sind Automotive, Industrie, Erneuerbare Energien und Medizintechnik.

Fertigungen in Klagenfurt am Wörthersee / Österreich (Zentrale), in Fonyod / Ungarn und in March-Freiburg (Deutschland); Vertriebsbüros in Kassel und March-Freiburg / Deutschland; zwei Trading-Offices in China (Hong Kong und Shenzhen). cms electronics beschäftigt ca. 460 Mitarbeiter und hat 2019 einen Umsatz von rund 106 Mio. Euro erwirtschaftet.

Ansprechpartner:

Der langjährige Partner von cms electronics konnte für sämtliche kritischen Anforderungen aus dem Lastenheft eine technische Lösung finden und das Anlagenkonzept wurde in Rekordzeit von nur 3 Monaten realisiert.

Ein Ausblick

Durch die erfolgreiche Umsetzung der neuen ECOFLEX-Prüfplattform konnten bereits jetzt in bestehenden Kundenprojekten erhöhte Liefertreue und vom Kunden gewünschte Erhöhungen der Liefermengen umgesetzt und sichergestellt werden. Für steigende Produktionsmengen und weitere Neuprojektumsetzungen sind in Zukunft auch Folgeanlagen bzw. Weiterentwicklungen auf der erarbeiteten Basis in Planung.

Aufgrund der positiven Entwicklungen und den nun verfügbaren und freien Kapazitäten durch den Einsatz des innovativen ECOFLEX-Anlagenkonzeptes konnten bereits Folgeprojekte für OEM-Endkunden wie beispielsweise Porsche, Mercedes und Nissan gewonnen werden, was nur durch den neu gewonnenen Wettbewerbsvorteil – niedrigste Taktzeit bei gleichzeitig geringen Initialkosten – möglich war.

Über cms electronics:

cms electronics ist ein Komplettanbieter für Electronic-Manufacturing-Services: von der Entwicklung über das Design, Muster, den Materialeinkauf, das Bestücken der Baugruppen inkl. Testen bis zur Endgerätemontage bekommen Kunden alles aus einer Hand. Hauptmärkte sind Automotive, Industrie, Erneuerbare Energien und Medizintechnik.

Fertigungen in Klagenfurt am Wörthersee / Österreich (Zentrale), in Fonyod / Ungarn und in March-Freiburg (Deutschland); Vertriebsbüros in Kassel und March-Freiburg / Deutschland; zwei Trading-Offices in China (Hong Kong und Shenzhen). cms electronics beschäftigt ca. 460 Mitarbeiter und hat 2019 einen Umsatz von rund 106 Mio. Euro erwirtschaftet.

Ansprechpartner:

Michael Polligger - CCO

Telefon +43 463 330340 750

Email

Website www.cms-electronics.com

___________________________________________________________________________________________

Michael Polligger - CCO

Telefon +43 463 330340 750

Email

Website www.cms-electronics.com

___________________________________________________________________________________________

Der Fokus wurde auf möglichst geringe Initialkosten je Produkt bei gleichzeitiger Bereitstellung eines effizienten, flexiblen und zugleich taktzeitgetriebenen Prozesses gelegt. Das Konzept beruht auf der Verwendung von produktspezifischen, schnell auswechselbaren Toolkits (Rüstsätzen) und der Implementierung von 3D- Werkstückträgern. Durch die Verwendung dieser 3D-Werkstückträgern als Rundtischnest kann innerhalb eines Toolkits jede Form und Größe von bis zu 3 grundverschiedenen Produkten durch unterschiedliche Arbeits- und Bearbeitungsebenen abgearbeitet werden. Ohne Rüstvorgang ist es nun innerhalb eines Toolkits möglich, die Anlage für 3 verschiedene Produkte zu betreiben und diese gleichzeitig effizient und mit kurzen Taktzeiten abzuarbeiten.

Der Markt im Umschwung / LED Applikationen im Vormarsch

Ein Schwerpunkt für cms electronics im breit gefächerten Spektrum der Fertigung und Prüfung von elektronischen Baugruppen sind Anwendungen in der Aktuatorik und in Beleuchtungsapplikationen im Automotive-Sektor. Mittlerweile ist die LED-Technologie aus diesem Segment nicht mehr wegzudenken. War diese Technologie vor Jahren noch ausschließlich in Oberklasse-Fahrzeugen zu finden, haben sich in den vergangenen Jahren die Anwendungen weiterentwickelt und man fand Möglichkeiten die LED-Technologie kostengünstiger einsetzen zu können. Somit ist der Bedarf im Mittelklasse- und Kleinwagen-Segment deutlich gestiegen. Auch werden sämtliche Beleuchtungsapplikationen unabhängig vom Antriebskonzept eines Fahrzeuges weiterentwickelt, wodurch sich in Zukunft auch bei einem Umschwung auf alternative Antriebe eine Änderung in den Absatzmärkten kaum bemerkbar machen dürfte. Diese Entwicklungen stehen unter sehr hohem Kosten- und Effizienzdruck und haben zusammengefasst folgende Anforderungen:

• Marktforderung in Richtung Losgröße 1 bei gewünschtem Automatisierungsgrad von 100%

• Kostenersparnis durch die Notwendigkeit zur Verarbeitung eines breiten LED-Spektrums (spezielle Anforderungen an die Mess- und Prüfsysteme)

• Einführung von Produktplattformen (durch eine möglichst kleine Anzahl an Unterelementen soll eine möglichst große Anzahl an Produkttypen gefertigt werden) und

• rasche Inbetriebnahme-Phasen und kürzere Produktlebenszeiten

Um in Zukunft weiterhin wertschöpfend und konkurrenzfähig bestehen zu können, sind effizientere und kostengünstige Ansätze zur Bewältigung der geforderten Prüfaufgaben notwendig. Mit dem neu entstandenen Konzept „ECOFLEX“ wurde nun von cms electronics eine innovative Prüfplattform geschaffen, mit der die Abarbeitung von Produkten mit den gestellten Anforderungen bestmöglich umsetzbar wird.

Den Herausforderungen gewachsen

Bei der Realisierung dieser Prüfplattform musste sich das Entwicklungsteam der cms electronics mehreren Herausforderungen und Risiken stellen.

Die größte Herausforderung war der Umstand, dass erst ein Prüfprozess entwickelt werden musste, der ein möglichst breites Feld an zum Teil unbekannten zukünftigen Kundenanforderungen abdecken kann. Die Entwicklung des Systems musste in einem Zeitraum von ca. 5 Monaten erfolgen, da bei momentanen Vorlaufzeiten von ein bis zwei Jahren bis zur Serienproduktion ein Einstieg in ein laufendes Kundenprojekt sonst nicht möglich gewesen wäre. Die Entwicklungskosten von rund einer halben Million Euro werden von cms electronics getragen, da sämtliche Anschaffungskosten der Anlage nicht projektspezifisch umgelegt werden können. Alles in der Hoffnung, dass das Konzept von den Kunden angenommen werden wird. Die Entwicklung eines Systems, welches gleichermaßen den Anforderungen hinsichtlich hohen Durchsatzes und gleichzeitig hoher Flexibilität gerecht werden soll, stellte sich als äußerst anspruchsvoll dar.

Die technischen Herausforderungen:

Produktträger („Trays“)

Durch die gleichzeitige Nutzung von tiefgezogenem Kunststoffmaterial als Umlaufverpackung und als Produktträger in der Prüfplattform ist es notwendig, die auftretenden Toleranzen und Abweichungen ausgleichen zu können. Diese teils großen Toleranzsprünge entstehen einerseits im Herstellungsprozess selbst und andererseits durch äußere Einflüsse auf die Umlaufverpackung während des Transportes und der Lagerung (Temperaturzyklen, Materialmüdigkeit etc.).

Der Fokus wurde auf möglichst geringe Initialkosten je Produkt bei gleichzeitiger Bereitstellung eines effizienten, flexiblen und zugleich taktzeitgetriebenen Prozesses gelegt. Das Konzept beruht auf der Verwendung von produktspezifischen, schnell auswechselbaren Toolkits (Rüstsätzen) und der Implementierung von 3D- Werkstückträgern. Durch die Verwendung dieser 3D-Werkstückträgern als Rundtischnest kann innerhalb eines Toolkits jede Form und Größe von bis zu 3 grundverschiedenen Produkten durch unterschiedliche Arbeits- und Bearbeitungsebenen abgearbeitet werden. Ohne Rüstvorgang ist es nun innerhalb eines Toolkits möglich, die Anlage für 3 verschiedene Produkte zu betreiben und diese gleichzeitig effizient und mit kurzen Taktzeiten abzuarbeiten.

Der Markt im Umschwung / LED Applikationen im Vormarsch

Ein Schwerpunkt für cms electronics im breit gefächerten Spektrum der Fertigung und Prüfung von elektronischen Baugruppen sind Anwendungen in der Aktuatorik und in Beleuchtungsapplikationen im Automotive-Sektor. Mittlerweile ist die LED-Technologie aus diesem Segment nicht mehr wegzudenken. War diese Technologie vor Jahren noch ausschließlich in Oberklasse-Fahrzeugen zu finden, haben sich in den vergangenen Jahren die Anwendungen weiterentwickelt und man fand Möglichkeiten die LED-Technologie kostengünstiger einsetzen zu können. Somit ist der Bedarf im Mittelklasse- und Kleinwagen-Segment deutlich gestiegen. Auch werden sämtliche Beleuchtungsapplikationen unabhängig vom Antriebskonzept eines Fahrzeuges weiterentwickelt, wodurch sich in Zukunft auch bei einem Umschwung auf alternative Antriebe eine Änderung in den Absatzmärkten kaum bemerkbar machen dürfte. Diese Entwicklungen stehen unter sehr hohem Kosten- und Effizienzdruck und haben zusammengefasst folgende Anforderungen:

• Marktforderung in Richtung Losgröße 1 bei gewünschtem Automatisierungsgrad von 100%

• Kostenersparnis durch die Notwendigkeit zur Verarbeitung eines breiten LED-Spektrums (spezielle Anforderungen an die Mess- und Prüfsysteme)

• Einführung von Produktplattformen (durch eine möglichst kleine Anzahl an Unterelementen soll eine möglichst große Anzahl an Produkttypen gefertigt werden) und

• rasche Inbetriebnahme-Phasen und kürzere Produktlebenszeiten

Um in Zukunft weiterhin wertschöpfend und konkurrenzfähig bestehen zu können, sind effizientere und kostengünstige Ansätze zur Bewältigung der geforderten Prüfaufgaben notwendig. Mit dem neu entstandenen Konzept „ECOFLEX“ wurde nun von cms electronics eine innovative Prüfplattform geschaffen, mit der die Abarbeitung von Produkten mit den gestellten Anforderungen bestmöglich umsetzbar wird.

Den Herausforderungen gewachsen

Bei der Realisierung dieser Prüfplattform musste sich das Entwicklungsteam der cms electronics mehreren Herausforderungen und Risiken stellen.

Die größte Herausforderung war der Umstand, dass erst ein Prüfprozess entwickelt werden musste, der ein möglichst breites Feld an zum Teil unbekannten zukünftigen Kundenanforderungen abdecken kann. Die Entwicklung des Systems musste in einem Zeitraum von ca. 5 Monaten erfolgen, da bei momentanen Vorlaufzeiten von ein bis zwei Jahren bis zur Serienproduktion ein Einstieg in ein laufendes Kundenprojekt sonst nicht möglich gewesen wäre. Die Entwicklungskosten von rund einer halben Million Euro werden von cms electronics getragen, da sämtliche Anschaffungskosten der Anlage nicht projektspezifisch umgelegt werden können. Alles in der Hoffnung, dass das Konzept von den Kunden angenommen werden wird. Die Entwicklung eines Systems, welches gleichermaßen den Anforderungen hinsichtlich hohen Durchsatzes und gleichzeitig hoher Flexibilität gerecht werden soll, stellte sich als äußerst anspruchsvoll dar.

Die technischen Herausforderungen:

Produktträger („Trays“)

Durch die gleichzeitige Nutzung von tiefgezogenem Kunststoffmaterial als Umlaufverpackung und als Produktträger in der Prüfplattform ist es notwendig, die auftretenden Toleranzen und Abweichungen ausgleichen zu können. Diese teils großen Toleranzsprünge entstehen einerseits im Herstellungsprozess selbst und andererseits durch äußere Einflüsse auf die Umlaufverpackung während des Transportes und der Lagerung (Temperaturzyklen, Materialmüdigkeit etc.).

Um diese Einflüsse so gering wie möglich zu halten, wurden nur bestimmte Kontaktpunkte im Tray zur Zentrierung und zum Handling herangezogen (Bereiche mit definierten, maßhaltigen Oberflächen und Kanten). Der restliche Umriss wurde so weit wie möglich uneingeschränkt belassen, um die Kosten der Umlaufverpackung nicht zu erhöhen.

Verpackungsvarianten, Datenverarbeitung und Prozessverriegelung

Da die Produktträger als Umlaufverpackung genutzt und typenfein unterschieden werden müssen, ist es notwendig, die unterschiedlichen Verpackungsvarianten automatisch zu erkennen und zuordnen zu können. Für das Anlagenkonzept wurden dazu Artikelgruppen und eigene Labels für die Verpackung generiert. Diese werden von der Anlage gegengelesen, schnellstmöglich an das MES (Manufacturing Execution System) weitergegeben, geprüft und verarbeitet. Gibt es keine Übereinstimmung, wird der Tray durch die miteingeführte Prozessverriegelung automatisch ausgeschleust.

Erreichbare Taktzeit, 3D-Werkstückträger

Aus Vorgabezeit wurden 3 Sekunden je Produkt als Output des Gesamtkonzeptes spezifiziert, unabhängig vom Produkttyp, Bauform und Größe. Zur Erreichung dieser Taktzeit sind ausgeklügelte und überlagerte Handlingsprozesse bzw. parallele Abarbeitungsschritte erforderlich.

Um diese Einflüsse so gering wie möglich zu halten, wurden nur bestimmte Kontaktpunkte im Tray zur Zentrierung und zum Handling herangezogen (Bereiche mit definierten, maßhaltigen Oberflächen und Kanten). Der restliche Umriss wurde so weit wie möglich uneingeschränkt belassen, um die Kosten der Umlaufverpackung nicht zu erhöhen.

Verpackungsvarianten, Datenverarbeitung und Prozessverriegelung

Da die Produktträger als Umlaufverpackung genutzt und typenfein unterschieden werden müssen, ist es notwendig, die unterschiedlichen Verpackungsvarianten automatisch zu erkennen und zuordnen zu können. Für das Anlagenkonzept wurden dazu Artikelgruppen und eigene Labels für die Verpackung generiert. Diese werden von der Anlage gegengelesen, schnellstmöglich an das MES (Manufacturing Execution System) weitergegeben, geprüft und verarbeitet. Gibt es keine Übereinstimmung, wird der Tray durch die miteingeführte Prozessverriegelung automatisch ausgeschleust.

Erreichbare Taktzeit, 3D-Werkstückträger

Aus Vorgabezeit wurden 3 Sekunden je Produkt als Output des Gesamtkonzeptes spezifiziert, unabhängig vom Produkttyp, Bauform und Größe. Zur Erreichung dieser Taktzeit sind ausgeklügelte und überlagerte Handlingsprozesse bzw. parallele Abarbeitungsschritte erforderlich.

Je nach Toolkit werden die Anzahl der parallel abzuarbeitenden Produkte je nach erforderlicher Mess- und Prüfzeit aufeinander abgestimmt. Dies konnte durch die Entwicklung und Verwendung von 3D- Werkstückträgern erreicht werden. Durch unterschiedliche Bearbeitungsebenen und den damit verbundenen Niveauunterschieden können diese Werkstückträger stückzahlunabhängig und je nach Produkt ausgelegt werden.

Universalmesssystem

Aufgrund der parallelen Abarbeitung innerhalb jeder Mess- und Kontaktierstation auf der Prüfplattform musste sichergestellt werden, dass die Einflüsse innerhalb des Messsystems auf ein Minimum reduziert werden. Im Vordergrund stand hier ein neu entwickeltes, flexibles Master-Slave-System, in dem ein Leitmesssystem drei untergeordnete Messsysteme für die jeweiligen Messaufgaben (ICT, FCT/FEASA-LED-Test, Flashing/Programming) parallel steuern und auswerten kann. Aufgrund der begrenzten Bauform der Adapter wurde die maximale Anzahl an Kontaktpunkten je Adapter mit 800 Messpunkten begrenzt. Mit herkömmlicher Kabelkonfektionierung hätten die jeweiligen Kabelstränge die maximale Größe der Durchführungen und Schnittstellen überschritten, womit die Anfertigung spezieller, einzeln geschirmter Kabelsätze notwendig war. Für das Messsystem wurde zur Erfüllung der Messaufgaben eines 3-fach-Toolkits ein Adapterkonzept entworfen, das auch innerhalb des Toolkits für drei Produkte ohne Rüstvorgang Verwendung finden kann.

Einschränkungen der Bauform und Größe der Produkte

Für das Produkthandling innerhalb der Prüfplattform mussten Kompromisse in Bezug auf den auszulegenden Bereich und die Größe des Toolkit-Nestes getroffen werden. Innerhalb der festgelegten Fläche von 300x300 mm liegt der Verarbeitungsbereich von jeglichen Produkten, womit jeder Prozess-Teilschritt auch definiert wird. Der einzulesende Bildbereich ist für die Barcode-Reader begrenzt, Abhilfe dafür wurde mittels verfahrbarer Lagerung des Readers geschafft. Für etwaige Lasermarkierungsaufgaben wurde auch ein spezielles CO2-Lasersystem eingebunden.

Innovationen am laufenden Band

Die neue ECOFLEX-Prüfplattform:

• Kostenersparnis und Steigerung der Effizienz und Nachhaltigkeit durch die Einführung bzw. gleichzeitige Verwendung der Umlaufverpackung (den sogenannten Trays bzw. Blister) als Werkstückträger innerhalb der Anlage

• Kombinierbarkeit von bis zu 3 verschiedenen Produkten innerhalb eines Toolkits, d.h. innerhalb der 3 Produkte ist kein Umrüstvorgang notwendig - niedrigste Initialkosten und Verringerung der Stillstandzeiten verursacht durch Umrüstvorgänge

• Entwicklung eines Stand-alone-Messsystems zur Bewältigung sämtlicher elektronischer Mess- und Prüfaufgaben für ein breites Produktspektrum: ein zentrales Messsystem gepaart mit einheitlichen Schnittstellen zu den jeweiligen unterschiedlichen Messadaptern

• Bereitstellung und Entwicklung eines optischen Prüfverfahrens für verschiedenste Prüfkriterien und Vermessungsaufgaben wie beispielsweise Taumelkreisprüfungen, detektieren von beschädigen Bauteilen und beschädigten LEDs durch Bildvergleich etc. inklusive Dateneinbindung ins MES

• Parallele statt sequentielle Abarbeitungsfolge und die Verwendung von State of the Art Handlingssystemen im Prozess zur Erreichung niedriger Taktzeiten

Die Umsetzung – Teamwork ist gefragt

Das gesamte Grund-, Prozess- und Messkonzept wurde durch die technische Projektleitung, dem Bereich Process Engineering und Development bei cms electronics entwickelt.

Je nach Toolkit werden die Anzahl der parallel abzuarbeitenden Produkte je nach erforderlicher Mess- und Prüfzeit aufeinander abgestimmt. Dies konnte durch die Entwicklung und Verwendung von 3D- Werkstückträgern erreicht werden. Durch unterschiedliche Bearbeitungsebenen und den damit verbundenen Niveauunterschieden können diese Werkstückträger stückzahlunabhängig und je nach Produkt ausgelegt werden.

Universalmesssystem

Aufgrund der parallelen Abarbeitung innerhalb jeder Mess- und Kontaktierstation auf der Prüfplattform musste sichergestellt werden, dass die Einflüsse innerhalb des Messsystems auf ein Minimum reduziert werden. Im Vordergrund stand hier ein neu entwickeltes, flexibles Master-Slave-System, in dem ein Leitmesssystem drei untergeordnete Messsysteme für die jeweiligen Messaufgaben (ICT, FCT/FEASA-LED-Test, Flashing/Programming) parallel steuern und auswerten kann. Aufgrund der begrenzten Bauform der Adapter wurde die maximale Anzahl an Kontaktpunkten je Adapter mit 800 Messpunkten begrenzt. Mit herkömmlicher Kabelkonfektionierung hätten die jeweiligen Kabelstränge die maximale Größe der Durchführungen und Schnittstellen überschritten, womit die Anfertigung spezieller, einzeln geschirmter Kabelsätze notwendig war. Für das Messsystem wurde zur Erfüllung der Messaufgaben eines 3-fach-Toolkits ein Adapterkonzept entworfen, das auch innerhalb des Toolkits für drei Produkte ohne Rüstvorgang Verwendung finden kann.

Einschränkungen der Bauform und Größe der Produkte

Für das Produkthandling innerhalb der Prüfplattform mussten Kompromisse in Bezug auf den auszulegenden Bereich und die Größe des Toolkit-Nestes getroffen werden. Innerhalb der festgelegten Fläche von 300x300 mm liegt der Verarbeitungsbereich von jeglichen Produkten, womit jeder Prozess-Teilschritt auch definiert wird. Der einzulesende Bildbereich ist für die Barcode-Reader begrenzt, Abhilfe dafür wurde mittels verfahrbarer Lagerung des Readers geschafft. Für etwaige Lasermarkierungsaufgaben wurde auch ein spezielles CO2-Lasersystem eingebunden.

Innovationen am laufenden Band

Die neue ECOFLEX-Prüfplattform:

• Kostenersparnis und Steigerung der Effizienz und Nachhaltigkeit durch die Einführung bzw. gleichzeitige Verwendung der Umlaufverpackung (den sogenannten Trays bzw. Blister) als Werkstückträger innerhalb der Anlage

• Kombinierbarkeit von bis zu 3 verschiedenen Produkten innerhalb eines Toolkits, d.h. innerhalb der 3 Produkte ist kein Umrüstvorgang notwendig - niedrigste Initialkosten und Verringerung der Stillstandzeiten verursacht durch Umrüstvorgänge

• Entwicklung eines Stand-alone-Messsystems zur Bewältigung sämtlicher elektronischer Mess- und Prüfaufgaben für ein breites Produktspektrum: ein zentrales Messsystem gepaart mit einheitlichen Schnittstellen zu den jeweiligen unterschiedlichen Messadaptern

• Bereitstellung und Entwicklung eines optischen Prüfverfahrens für verschiedenste Prüfkriterien und Vermessungsaufgaben wie beispielsweise Taumelkreisprüfungen, detektieren von beschädigen Bauteilen und beschädigten LEDs durch Bildvergleich etc. inklusive Dateneinbindung ins MES

• Parallele statt sequentielle Abarbeitungsfolge und die Verwendung von State of the Art Handlingssystemen im Prozess zur Erreichung niedriger Taktzeiten

Die Umsetzung – Teamwork ist gefragt

Das gesamte Grund-, Prozess- und Messkonzept wurde durch die technische Projektleitung, dem Bereich Process Engineering und Development bei cms electronics entwickelt.

Für die Umsetzung der mechanischen Realisierung wurde ein österreichischer Anlagenbauer beauftragt.

Für die Umsetzung der mechanischen Realisierung wurde ein österreichischer Anlagenbauer beauftragt.

Der langjährige Partner von cms electronics konnte für sämtliche kritischen Anforderungen aus dem Lastenheft eine technische Lösung finden und das Anlagenkonzept wurde in Rekordzeit von nur 3 Monaten realisiert.

Ein Ausblick

Durch die erfolgreiche Umsetzung der neuen ECOFLEX-Prüfplattform konnten bereits jetzt in bestehenden Kundenprojekten erhöhte Liefertreue und vom Kunden gewünschte Erhöhungen der Liefermengen umgesetzt und sichergestellt werden. Für steigende Produktionsmengen und weitere Neuprojektumsetzungen sind in Zukunft auch Folgeanlagen bzw. Weiterentwicklungen auf der erarbeiteten Basis in Planung.

Aufgrund der positiven Entwicklungen und den nun verfügbaren und freien Kapazitäten durch den Einsatz des innovativen ECOFLEX-Anlagenkonzeptes konnten bereits Folgeprojekte für OEM-Endkunden wie beispielsweise Porsche, Mercedes und Nissan gewonnen werden, was nur durch den neu gewonnenen Wettbewerbsvorteil – niedrigste Taktzeit bei gleichzeitig geringen Initialkosten – möglich war.

Über cms electronics:

cms electronics ist ein Komplettanbieter für Electronic-Manufacturing-Services: von der Entwicklung über das Design, Muster, den Materialeinkauf, das Bestücken der Baugruppen inkl. Testen bis zur Endgerätemontage bekommen Kunden alles aus einer Hand. Hauptmärkte sind Automotive, Industrie, Erneuerbare Energien und Medizintechnik.

Fertigungen in Klagenfurt am Wörthersee / Österreich (Zentrale), in Fonyod / Ungarn und in March-Freiburg (Deutschland); Vertriebsbüros in Kassel und March-Freiburg / Deutschland; zwei Trading-Offices in China (Hong Kong und Shenzhen). cms electronics beschäftigt ca. 460 Mitarbeiter und hat 2019 einen Umsatz von rund 106 Mio. Euro erwirtschaftet.

Ansprechpartner:

Der langjährige Partner von cms electronics konnte für sämtliche kritischen Anforderungen aus dem Lastenheft eine technische Lösung finden und das Anlagenkonzept wurde in Rekordzeit von nur 3 Monaten realisiert.

Ein Ausblick

Durch die erfolgreiche Umsetzung der neuen ECOFLEX-Prüfplattform konnten bereits jetzt in bestehenden Kundenprojekten erhöhte Liefertreue und vom Kunden gewünschte Erhöhungen der Liefermengen umgesetzt und sichergestellt werden. Für steigende Produktionsmengen und weitere Neuprojektumsetzungen sind in Zukunft auch Folgeanlagen bzw. Weiterentwicklungen auf der erarbeiteten Basis in Planung.

Aufgrund der positiven Entwicklungen und den nun verfügbaren und freien Kapazitäten durch den Einsatz des innovativen ECOFLEX-Anlagenkonzeptes konnten bereits Folgeprojekte für OEM-Endkunden wie beispielsweise Porsche, Mercedes und Nissan gewonnen werden, was nur durch den neu gewonnenen Wettbewerbsvorteil – niedrigste Taktzeit bei gleichzeitig geringen Initialkosten – möglich war.

Über cms electronics:

cms electronics ist ein Komplettanbieter für Electronic-Manufacturing-Services: von der Entwicklung über das Design, Muster, den Materialeinkauf, das Bestücken der Baugruppen inkl. Testen bis zur Endgerätemontage bekommen Kunden alles aus einer Hand. Hauptmärkte sind Automotive, Industrie, Erneuerbare Energien und Medizintechnik.

Fertigungen in Klagenfurt am Wörthersee / Österreich (Zentrale), in Fonyod / Ungarn und in March-Freiburg (Deutschland); Vertriebsbüros in Kassel und March-Freiburg / Deutschland; zwei Trading-Offices in China (Hong Kong und Shenzhen). cms electronics beschäftigt ca. 460 Mitarbeiter und hat 2019 einen Umsatz von rund 106 Mio. Euro erwirtschaftet.

Ansprechpartner:

Michael Polligger - CCO

Telefon +43 463 330340 750

Email

Website www.cms-electronics.com

___________________________________________________________________________________________

Michael Polligger - CCO

Telefon +43 463 330340 750

Email

Website www.cms-electronics.com

___________________________________________________________________________________________