Sponsored content by Almit GmbH

Manchmal ist das Kleinste das Größte!

Der Trend zur Miniaturisierung ist eine große Chance, aber gleichzeitig auch eine große Herausforderung für die Elektronikfertigungsbranche.

Wie Sie diese mit dem zukunftsweisenden Trend Jet-Printing und innovativen Lotpasten meistern können, ist eines der Themen der neuen Ausgabe unseres Kundenmagazins Wire & Paste.

Als kleinen Vorgeschmack haben wir eine exklusive Leseprobe für Sie vorbereitet.

Sichern Sie sich Ihre kostenlose Ausgabe über

Jet-Printing for the future? Der neue Trend zum alternativen Lotpastenauftrag

Durch die voranschreitende Entwicklung in der Elektronikfertigung wird der traditionelle Schablonendruck zu einer immer größeren Herausforderung: Miniaturisierung gilt als der Schlüssel für die Zukunft der Automatisierung und bringt kontinuierlich kleiner werdende Aperturen und Lotdepots sowie geringere Abstände zwischen den Bauteilen mit sich. Die Qualität des Schablonendrucks hängt von vielen unterschiedlichen Faktoren ab: Nur durch ein perfektes Zusammenspiel von Schablone, Paste, PCB und Lötstopplack sowie abgestimmten Druckparametern kann eine optimale Druckqualität erzielt werden.

Diese Abhängigkeit von den verschiedensten Einflüssen macht die Methode des Schablonendrucks generell extrem kompliziert und unflexibel. Hinzu kommt, dass sich durch die Miniaturisierung notwendige kleine Aperturen und Lotdepots sowie verringerte Abstände zu den Bauteilen das Verhältnis von Fläche zu Wandstärke der Aperturen verschlechtert. Dieses Verhältnis ist von signifikanter Bedeutung für die Lotpasten-Transfereffizienz: Es kommt zu sinkender Druckqualität in Fine-Pitch-Anwendungen sowie einem instabileren Druckprozess.

Lotpastendruck ohne Schablone

Jet-Printing bietet hier eine Option, durch welche die Notwendigkeit einer Schablone entfällt: Durch die Piezo-Druck-Technologie gelingt ein schablonenloser Lotpastenauftrag, bei welchem unter 3g1 Beschleunigung kleine Lotpastenmengen auf die Leiterplatte gedruckt werden.

Ein Jet-Printer besteht aus dem Druckkopf, der Maschine und dem Programmierungssystem. Das Herzstück bildet hierbei die Druckkopfeinheit. Durch das Plug & Play Prinzip wird ein einfaches und schnelles Einsetzen der Kartusche ermöglicht, zudem können die Doplets in der Größe variiert werden. Je nach Korngröße der verwendeten Lötpaste wird aus drei unterschiedlichen Ejektoren der Passende ausgewählt. Es stehen bis zu zwei Druckköpfe zur Verfügung. Die Jet-Printing Maschine verfügt über Linearantriebe in X&Y, mit welchen eine Achsbeschleunigung von bis zu 3g1 möglich ist. Mit einem äußerst exakten „on-the-fly“ Lotpastendruck können optimale Lotverbindungen jeder Form und Größe gewährleistet werden. Die Programmerstellung über das Programmierungssystem erfolgt in ca. fünf Minuten. Zunächst werden Cad-Daten impor tiert, dann erfolgt ein Automatch der Pads und Bauteilformen. Falls notwendig, wird ein Finetuning durchgeführt, anschließend wird das Programm generiert.

11g = 9,80665 m/s2

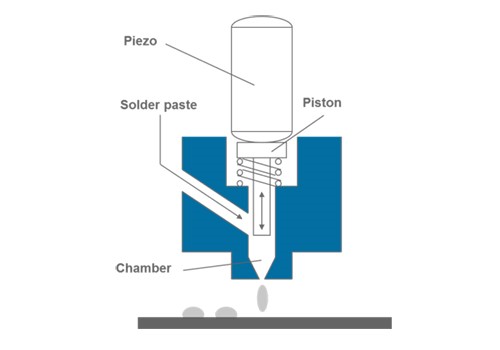

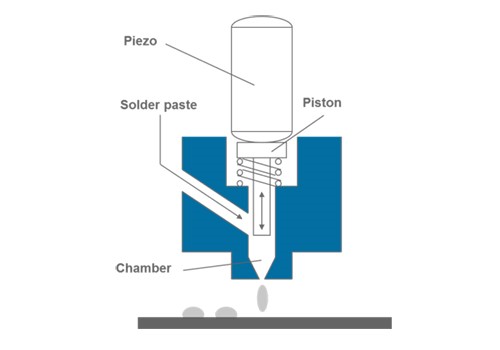

Aufbau des Druckkopfs beim Jet-Printen (Quelle: Mycronic)

Aufbau des Druckkopfs beim Jet-Printen (Quelle: Mycronic)

Vollständiger Jet-Printer der Firma Mycronic mit Druckkopf, Maschine und Programmierungssystem (Quelle: Mycronic)

Jet-Printing als zukunftsweisende Alternative

Jet-Printing überzeugt durch eine Reihe von Vorteilen:

Es liegt auf der Hand, dass die wegfallende Notwendigkeit des Einsatzes von Schablonen einen bedeutend flexibleren Arbeitsprozess ermöglicht. Dies beginnt bereits bei dem Bereich Instandhaltung und Verwaltung: Die Lagerung der Druckschablonen erfordert einen speziellen Schablonenlagerschrank, in welchem die Schablonen aufwendig ein- und ausgelagert werden müssen. Außerdem ist eine aufwendige Reinigung der Schablonen notwendig, für welche hochpreisige Reinigungsprodukte oder ein Schablonenreinigungsgerät eingesetzt werden müssen. Diese Maßnahmen sind beim Jet-Printen hinfällig, allein die Verwaltung der Druckprogramme am Jet-Print-System ist erforderlich.

Vorherrschend sind allerdings die Vorteile hinsichtlich Produktentwicklung und Arbeitsablauf:

Mit dem Verzicht auf eine Druckschablone werden größere Freiheiten bei der Produktentwicklung möglich, wie zum Beispiel mehr Möglichkeiten beim LP-Design oder größere Freiräume für das Leiterkartenlayout. Der schablonenlose Druck wirkt sich auch positiv auf die Time-to-Market aus: Wartezeiten auf neue Schablonen entfallen, Prototypen können schneller erstellt werden und die Durchführung von kurzfristigen Programmänderungen wird flexibler. Darüber hinaus kann durch schnelleres Einrichten beim Produktwechsel Zeit eingespart und somit eine höhere Verfügbarkeit der Fertigungskapazitäten erreicht werden.

Das Jet-Print-System beinhaltet eine Einzel-Referenzpunktsuche, welche einen großen Vorteil im Umgang mit den Herausforderungen der Miniaturisierung bietet, denn so können auch extrem kleine Strukturen auf Vielfachnutzen, welche sich aus Kombinationen von kleinen PCB’s ergeben, problemlos bestückt werden – Schablonen mit geringerer Flexibilität bereitet dies enorme Schwierigkeiten.

Leiterplattenverwölbungen gehören der Vergangenheit an

Der Pastenauftrag während des Druckprozesses findet beim Jet-Printing ohne Kontakt zur Leiterkarte statt, wodurch keinerlei Druck auf die Leiterplatte ausgeübt wird. Aufwendige Leiterplattenunterstützungen sind nicht erforderlich. Zusätzlich misst ein Höhenlaser im System die Höheninformation der Leiterplatte und ermittelt den Verwurf der Leiterplatte. Dadurch ermittelt sich das System die Topografie der zu bedruckenden Leiterkarte und kompensiert diese. Auf diese Weise kann die Leiterplatte bei jedem Druckprozess konstant mit einem Druckkopf-Abstand von 0,65mm bedruckt werden, unabhängig von der Beschaffenheit der Leiterkarte.

Auch in puncto „Green technology“ kann Jet-Printing überzeugen: Jeten ermöglicht eine hohe Kontrolle über das Pastenvolumen auf den Pads, wodurch die korrekte Menge für das jeweilige Gehäuse dosiert werden kann. Dies ist nicht nur ein großer ökonomischer Vorteil, es entstehen dadurch auch weniger als 15% Lotpastenabfall. Die geschlossene Pastenkartusche ermöglicht zudem längere Standzeiten. Im Vergleich zum Schablonendruck ist Jetprinting auch dahingehend ressourcenschonender, dass keine Energie für die Reinigung und den Transport von Schablonen aufgewendet werden muss.

Jet-Printing bietet zusammenfassend vor allem eins: Flexibilität. Ein hohes Gut, welches für die erfolgreiche Gestaltung der Zukunft mit ihren wachsenden Anforderungen an die Technik unerlässlich ist. Wie in unserem Unternehmensslogan „Technology for the future“ deutlich wird, prägt der Begriff Zukunft die Firma Almit seit der Gründung. Auch wir sehen im Jet-Printing eine richtungsweisende Entwicklung, welche Tür und Tor für eine aussichtsreiche Industrie 4.0 öffnet. In unserem Hochleistungs-Produktportfolio befinden sich daher auch für Jet-Printing kompatible Lötpasten, die wie alle Almit-Produkte darauf ausgelegt sind, höchsten Ansprüchen zu genügen.

Wünschen Sie eine individuelle Beratung? Wir freuen uns auf Ihre Kontaktaufnahme!

Ihr direkter Ansprechpartner: Herr Uwe Niedermayer: technicalsupport@almit.de

Vollständiger Jet-Printer der Firma Mycronic mit Druckkopf, Maschine und Programmierungssystem (Quelle: Mycronic)

Jet-Printing als zukunftsweisende Alternative

Jet-Printing überzeugt durch eine Reihe von Vorteilen:

Es liegt auf der Hand, dass die wegfallende Notwendigkeit des Einsatzes von Schablonen einen bedeutend flexibleren Arbeitsprozess ermöglicht. Dies beginnt bereits bei dem Bereich Instandhaltung und Verwaltung: Die Lagerung der Druckschablonen erfordert einen speziellen Schablonenlagerschrank, in welchem die Schablonen aufwendig ein- und ausgelagert werden müssen. Außerdem ist eine aufwendige Reinigung der Schablonen notwendig, für welche hochpreisige Reinigungsprodukte oder ein Schablonenreinigungsgerät eingesetzt werden müssen. Diese Maßnahmen sind beim Jet-Printen hinfällig, allein die Verwaltung der Druckprogramme am Jet-Print-System ist erforderlich.

Vorherrschend sind allerdings die Vorteile hinsichtlich Produktentwicklung und Arbeitsablauf:

Mit dem Verzicht auf eine Druckschablone werden größere Freiheiten bei der Produktentwicklung möglich, wie zum Beispiel mehr Möglichkeiten beim LP-Design oder größere Freiräume für das Leiterkartenlayout. Der schablonenlose Druck wirkt sich auch positiv auf die Time-to-Market aus: Wartezeiten auf neue Schablonen entfallen, Prototypen können schneller erstellt werden und die Durchführung von kurzfristigen Programmänderungen wird flexibler. Darüber hinaus kann durch schnelleres Einrichten beim Produktwechsel Zeit eingespart und somit eine höhere Verfügbarkeit der Fertigungskapazitäten erreicht werden.

Das Jet-Print-System beinhaltet eine Einzel-Referenzpunktsuche, welche einen großen Vorteil im Umgang mit den Herausforderungen der Miniaturisierung bietet, denn so können auch extrem kleine Strukturen auf Vielfachnutzen, welche sich aus Kombinationen von kleinen PCB’s ergeben, problemlos bestückt werden – Schablonen mit geringerer Flexibilität bereitet dies enorme Schwierigkeiten.

Leiterplattenverwölbungen gehören der Vergangenheit an

Der Pastenauftrag während des Druckprozesses findet beim Jet-Printing ohne Kontakt zur Leiterkarte statt, wodurch keinerlei Druck auf die Leiterplatte ausgeübt wird. Aufwendige Leiterplattenunterstützungen sind nicht erforderlich. Zusätzlich misst ein Höhenlaser im System die Höheninformation der Leiterplatte und ermittelt den Verwurf der Leiterplatte. Dadurch ermittelt sich das System die Topografie der zu bedruckenden Leiterkarte und kompensiert diese. Auf diese Weise kann die Leiterplatte bei jedem Druckprozess konstant mit einem Druckkopf-Abstand von 0,65mm bedruckt werden, unabhängig von der Beschaffenheit der Leiterkarte.

Auch in puncto „Green technology“ kann Jet-Printing überzeugen: Jeten ermöglicht eine hohe Kontrolle über das Pastenvolumen auf den Pads, wodurch die korrekte Menge für das jeweilige Gehäuse dosiert werden kann. Dies ist nicht nur ein großer ökonomischer Vorteil, es entstehen dadurch auch weniger als 15% Lotpastenabfall. Die geschlossene Pastenkartusche ermöglicht zudem längere Standzeiten. Im Vergleich zum Schablonendruck ist Jetprinting auch dahingehend ressourcenschonender, dass keine Energie für die Reinigung und den Transport von Schablonen aufgewendet werden muss.

Jet-Printing bietet zusammenfassend vor allem eins: Flexibilität. Ein hohes Gut, welches für die erfolgreiche Gestaltung der Zukunft mit ihren wachsenden Anforderungen an die Technik unerlässlich ist. Wie in unserem Unternehmensslogan „Technology for the future“ deutlich wird, prägt der Begriff Zukunft die Firma Almit seit der Gründung. Auch wir sehen im Jet-Printing eine richtungsweisende Entwicklung, welche Tür und Tor für eine aussichtsreiche Industrie 4.0 öffnet. In unserem Hochleistungs-Produktportfolio befinden sich daher auch für Jet-Printing kompatible Lötpasten, die wie alle Almit-Produkte darauf ausgelegt sind, höchsten Ansprüchen zu genügen.

Wünschen Sie eine individuelle Beratung? Wir freuen uns auf Ihre Kontaktaufnahme!

Ihr direkter Ansprechpartner: Herr Uwe Niedermayer: technicalsupport@almit.de

Aufbau des Druckkopfs beim Jet-Printen (Quelle: Mycronic)

Aufbau des Druckkopfs beim Jet-Printen (Quelle: Mycronic)

Vollständiger Jet-Printer der Firma Mycronic mit Druckkopf, Maschine und Programmierungssystem (Quelle: Mycronic)

Jet-Printing als zukunftsweisende Alternative

Jet-Printing überzeugt durch eine Reihe von Vorteilen:

Es liegt auf der Hand, dass die wegfallende Notwendigkeit des Einsatzes von Schablonen einen bedeutend flexibleren Arbeitsprozess ermöglicht. Dies beginnt bereits bei dem Bereich Instandhaltung und Verwaltung: Die Lagerung der Druckschablonen erfordert einen speziellen Schablonenlagerschrank, in welchem die Schablonen aufwendig ein- und ausgelagert werden müssen. Außerdem ist eine aufwendige Reinigung der Schablonen notwendig, für welche hochpreisige Reinigungsprodukte oder ein Schablonenreinigungsgerät eingesetzt werden müssen. Diese Maßnahmen sind beim Jet-Printen hinfällig, allein die Verwaltung der Druckprogramme am Jet-Print-System ist erforderlich.

Vorherrschend sind allerdings die Vorteile hinsichtlich Produktentwicklung und Arbeitsablauf:

Mit dem Verzicht auf eine Druckschablone werden größere Freiheiten bei der Produktentwicklung möglich, wie zum Beispiel mehr Möglichkeiten beim LP-Design oder größere Freiräume für das Leiterkartenlayout. Der schablonenlose Druck wirkt sich auch positiv auf die Time-to-Market aus: Wartezeiten auf neue Schablonen entfallen, Prototypen können schneller erstellt werden und die Durchführung von kurzfristigen Programmänderungen wird flexibler. Darüber hinaus kann durch schnelleres Einrichten beim Produktwechsel Zeit eingespart und somit eine höhere Verfügbarkeit der Fertigungskapazitäten erreicht werden.

Das Jet-Print-System beinhaltet eine Einzel-Referenzpunktsuche, welche einen großen Vorteil im Umgang mit den Herausforderungen der Miniaturisierung bietet, denn so können auch extrem kleine Strukturen auf Vielfachnutzen, welche sich aus Kombinationen von kleinen PCB’s ergeben, problemlos bestückt werden – Schablonen mit geringerer Flexibilität bereitet dies enorme Schwierigkeiten.

Leiterplattenverwölbungen gehören der Vergangenheit an

Der Pastenauftrag während des Druckprozesses findet beim Jet-Printing ohne Kontakt zur Leiterkarte statt, wodurch keinerlei Druck auf die Leiterplatte ausgeübt wird. Aufwendige Leiterplattenunterstützungen sind nicht erforderlich. Zusätzlich misst ein Höhenlaser im System die Höheninformation der Leiterplatte und ermittelt den Verwurf der Leiterplatte. Dadurch ermittelt sich das System die Topografie der zu bedruckenden Leiterkarte und kompensiert diese. Auf diese Weise kann die Leiterplatte bei jedem Druckprozess konstant mit einem Druckkopf-Abstand von 0,65mm bedruckt werden, unabhängig von der Beschaffenheit der Leiterkarte.

Auch in puncto „Green technology“ kann Jet-Printing überzeugen: Jeten ermöglicht eine hohe Kontrolle über das Pastenvolumen auf den Pads, wodurch die korrekte Menge für das jeweilige Gehäuse dosiert werden kann. Dies ist nicht nur ein großer ökonomischer Vorteil, es entstehen dadurch auch weniger als 15% Lotpastenabfall. Die geschlossene Pastenkartusche ermöglicht zudem längere Standzeiten. Im Vergleich zum Schablonendruck ist Jetprinting auch dahingehend ressourcenschonender, dass keine Energie für die Reinigung und den Transport von Schablonen aufgewendet werden muss.

Jet-Printing bietet zusammenfassend vor allem eins: Flexibilität. Ein hohes Gut, welches für die erfolgreiche Gestaltung der Zukunft mit ihren wachsenden Anforderungen an die Technik unerlässlich ist. Wie in unserem Unternehmensslogan „Technology for the future“ deutlich wird, prägt der Begriff Zukunft die Firma Almit seit der Gründung. Auch wir sehen im Jet-Printing eine richtungsweisende Entwicklung, welche Tür und Tor für eine aussichtsreiche Industrie 4.0 öffnet. In unserem Hochleistungs-Produktportfolio befinden sich daher auch für Jet-Printing kompatible Lötpasten, die wie alle Almit-Produkte darauf ausgelegt sind, höchsten Ansprüchen zu genügen.

Wünschen Sie eine individuelle Beratung? Wir freuen uns auf Ihre Kontaktaufnahme!

Ihr direkter Ansprechpartner: Herr Uwe Niedermayer: technicalsupport@almit.de

Vollständiger Jet-Printer der Firma Mycronic mit Druckkopf, Maschine und Programmierungssystem (Quelle: Mycronic)

Jet-Printing als zukunftsweisende Alternative

Jet-Printing überzeugt durch eine Reihe von Vorteilen:

Es liegt auf der Hand, dass die wegfallende Notwendigkeit des Einsatzes von Schablonen einen bedeutend flexibleren Arbeitsprozess ermöglicht. Dies beginnt bereits bei dem Bereich Instandhaltung und Verwaltung: Die Lagerung der Druckschablonen erfordert einen speziellen Schablonenlagerschrank, in welchem die Schablonen aufwendig ein- und ausgelagert werden müssen. Außerdem ist eine aufwendige Reinigung der Schablonen notwendig, für welche hochpreisige Reinigungsprodukte oder ein Schablonenreinigungsgerät eingesetzt werden müssen. Diese Maßnahmen sind beim Jet-Printen hinfällig, allein die Verwaltung der Druckprogramme am Jet-Print-System ist erforderlich.

Vorherrschend sind allerdings die Vorteile hinsichtlich Produktentwicklung und Arbeitsablauf:

Mit dem Verzicht auf eine Druckschablone werden größere Freiheiten bei der Produktentwicklung möglich, wie zum Beispiel mehr Möglichkeiten beim LP-Design oder größere Freiräume für das Leiterkartenlayout. Der schablonenlose Druck wirkt sich auch positiv auf die Time-to-Market aus: Wartezeiten auf neue Schablonen entfallen, Prototypen können schneller erstellt werden und die Durchführung von kurzfristigen Programmänderungen wird flexibler. Darüber hinaus kann durch schnelleres Einrichten beim Produktwechsel Zeit eingespart und somit eine höhere Verfügbarkeit der Fertigungskapazitäten erreicht werden.

Das Jet-Print-System beinhaltet eine Einzel-Referenzpunktsuche, welche einen großen Vorteil im Umgang mit den Herausforderungen der Miniaturisierung bietet, denn so können auch extrem kleine Strukturen auf Vielfachnutzen, welche sich aus Kombinationen von kleinen PCB’s ergeben, problemlos bestückt werden – Schablonen mit geringerer Flexibilität bereitet dies enorme Schwierigkeiten.

Leiterplattenverwölbungen gehören der Vergangenheit an

Der Pastenauftrag während des Druckprozesses findet beim Jet-Printing ohne Kontakt zur Leiterkarte statt, wodurch keinerlei Druck auf die Leiterplatte ausgeübt wird. Aufwendige Leiterplattenunterstützungen sind nicht erforderlich. Zusätzlich misst ein Höhenlaser im System die Höheninformation der Leiterplatte und ermittelt den Verwurf der Leiterplatte. Dadurch ermittelt sich das System die Topografie der zu bedruckenden Leiterkarte und kompensiert diese. Auf diese Weise kann die Leiterplatte bei jedem Druckprozess konstant mit einem Druckkopf-Abstand von 0,65mm bedruckt werden, unabhängig von der Beschaffenheit der Leiterkarte.

Auch in puncto „Green technology“ kann Jet-Printing überzeugen: Jeten ermöglicht eine hohe Kontrolle über das Pastenvolumen auf den Pads, wodurch die korrekte Menge für das jeweilige Gehäuse dosiert werden kann. Dies ist nicht nur ein großer ökonomischer Vorteil, es entstehen dadurch auch weniger als 15% Lotpastenabfall. Die geschlossene Pastenkartusche ermöglicht zudem längere Standzeiten. Im Vergleich zum Schablonendruck ist Jetprinting auch dahingehend ressourcenschonender, dass keine Energie für die Reinigung und den Transport von Schablonen aufgewendet werden muss.

Jet-Printing bietet zusammenfassend vor allem eins: Flexibilität. Ein hohes Gut, welches für die erfolgreiche Gestaltung der Zukunft mit ihren wachsenden Anforderungen an die Technik unerlässlich ist. Wie in unserem Unternehmensslogan „Technology for the future“ deutlich wird, prägt der Begriff Zukunft die Firma Almit seit der Gründung. Auch wir sehen im Jet-Printing eine richtungsweisende Entwicklung, welche Tür und Tor für eine aussichtsreiche Industrie 4.0 öffnet. In unserem Hochleistungs-Produktportfolio befinden sich daher auch für Jet-Printing kompatible Lötpasten, die wie alle Almit-Produkte darauf ausgelegt sind, höchsten Ansprüchen zu genügen.

Wünschen Sie eine individuelle Beratung? Wir freuen uns auf Ihre Kontaktaufnahme!

Ihr direkter Ansprechpartner: Herr Uwe Niedermayer: technicalsupport@almit.de