Sponsored content by Electrolube

So vermeiden Sie den Pump-Out-Effekt und schaffen einen effizienten Wärmeübergang

Des Weiteren werde ich einen Überblick über einige der verfügbaren Wärmeleit- und Vergussmaterialien geben, ihre Wärmeleitfähigkeit und darüber, wie die effizienteste Wärmeübertragung erreicht werden kann. Beginnen wir jedoch mit einem Problem, auf das viele von Ihnen irgendwann in Ihrer Produktentwicklungsarbeit stoßen werden – der „Pump-Out-Effekt“.

In meiner vorherigen Kolumne habe ich einige der wichtigsten Problematiken, zu dem alles entscheidenden Thema Wärmemanagement angesprochen. Diese basierten auf den vielen Fragen, die unser technisches Support-Team gestellt bekommt. Ich kann nicht genug betonen, wie ein zuverlässiges unter Kontrolle halten der Betriebstemperatur von Komponenten die Leistung und Lebensdauer Ihrer Geräte erheblich verlängert. Dies ist ein kritischer Punkt, der möglichst schon in der Entwurfsphase eines jeden Projekts berücksichtigt werden sollte, um unnötige Kosten und Zeit bei der Implementierung des Produktionsprozesses zu vermeiden.

Diesen Monat werde ich mich eingehender mit der Chemie verschiedener Wärmeleitprodukte und den unterschiedlichen Applikationsprozessen befassen, die berücksichtigt werden sollten, um ein erfolgreiches Ergebnis zu erzielen. Auch möchte ich mich auf einige der Probleme konzentrieren, denen Sie beim Auftragen eines Wärmemanagementmaterials vermutlich begegnen werden. Des Weiteren werde ich einen Überblick über einige der verfügbaren Wärmeleit- und Vergussmaterialien geben, ihre Wärmeleitfähigkeit und darüber, wie die effizienteste Wärmeübertragung erreicht werden kann. Beginnen wir jedoch mit einem Problem, auf das viele von Ihnen irgendwann in Ihrer Produktentwicklungsarbeit stoßen werden – der „Pump-Out-Effekt“.

Ich möchte den Pump-Out-Effekt vermeiden – wie kann ich dies erreichen?

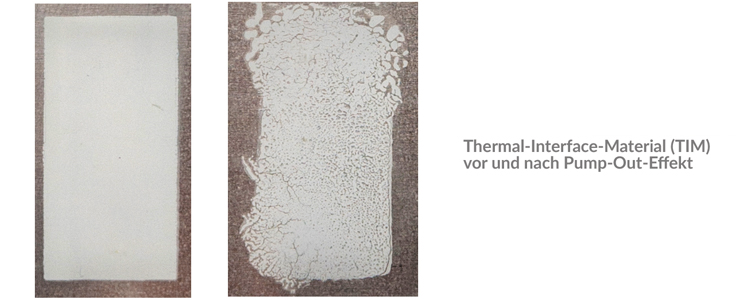

Pump-Out-Effekte können dann auftreten, wenn ein Gerät schnellen Temperaturänderungen ausgesetzt ist, die zur Ausdehnung und Kontraktion der Grenzoberflächen führen und somit auf das zwischen den Flächen befindliche Wärmeleitmaterial einen pumpenden Effekt erzeugen. Diese Bewegung kann dazu führen, dass Pasten aus dem Spalt der Schnittstelle herausgedrückt bzw. -gepumpt werden, wodurch die Leistung der Wärmeübertragung verringert wird. Um das Problem zu lösen, ist es zunächst wichtig, die Anwendungsbedingungen und Materialanforderungen zu verstehen.

Temperaturextreme sowie der Grad der Temperaturänderung sind wichtige Faktoren, die die Wahl des Wärmeleitmaterials bzw. Thermal-Interface-Materials (TIM) bestimmen. Wenn beispielsweise die zu erwartende Betriebstemperatur zwischen -50 °C und +200 °C liegen, ist eine Wärmeleitpaste auf Silikonbasis die richtige Wahl. Auch ist es wichtig, die Art des verwendeten Produkts zu berücksichtigen, Wärmeleitpasten und thermischen Phasenwechselmaterialen (Phase-Change Materialien) sind z. B. völlig unterschiedliche Materialien. Nehmen wir beispielsweise unser silikonfreies Phasenwechselmaterial TPM350. TPM350 ähnelt einer Wärmeleitpaste in dem Sinne, dass es ein nicht aushärtendes und nicht klebendes Produkt ist. Es besitzt jedoch eine hohe Stabilität gegenüber Pump-Out-Effekten. Phase-Change Materialien stehen für eine effiziente Wärmeübertragung sowie eine verbesserte Leistung bei Thermoschockzyklen und einen besseren Schutz vor Überhitzung bei auftretenden Temperaturspitzen, da sie während des Phasenwechselprozesses Wärmeenergie (latente Wärme) speichern und abgeben können. Sobald ein Phasenwechselmaterial über seine Erweichungstemperatur erhitzt wird, verwandelt es sich in einen gelartigen Zustand und zeigt eine vergleichbar gute bzw. bessere Leistung als eine Wärmeleitpaste.

Wärmeleitpasten wurden entwickelt, um so dünn wir möglich aufgetragen zu werden. Sie verbessern den thermischen Kontakt zwischen der Komponente und dem Kühlkörper, indem sie Luftspalte beseitigen und sicherstellen, dass die gesamte Kontaktfläche für die Wärmeübertragung zur Verfügung steht. Es gibt jedoch eine kritische Dicke, die den maximalen Wärmeübergang bei minimalem Wärmewiderstand bestimmt. Dies hängt zwar von der „Rauheit“ der Substrate und dem erforderlichen Abstand ab, liegt jedoch im Allgemeinen zwischen 30 und 100 µm. Um die richtige Menge an Wärmeleitmaterial aufzutragen, ist es ratsam, die Anweisungen des Herstellers zu beachten und, sofern dies möglich ist, die Baugruppe unter realistischen, beschleunigten Bedingungen gründlich zu testen.

Muss ich wirklich ein Wärmeleitprodukt verwenden?

Um es kurz zu machen, die einfache Antwort lautet ja! Während des Betriebs können einige elektronische Komponenten eine erhebliche Menge an Wärme erzeugen. Wenn diese Wärme nicht effektiv von der Komponente und dem Gerät abgeleitet wird, kann dies zu Problemen in der Zuverlässigkeit und einer verkürzten Lebensdauer führen. In solchen Fällen müssen Maßnahmen zum Wärmemanagement ergriffen werden. Dadurch kann die Effizienz der Wärmeübertragung verbessert, die Lebensdauer verlängert und sichergestellt werden, dass alle Komponenten innerhalb ihres idealen Temperaturbereichs ihre maximale Leistung erbringen können.

Wärmeleitprodukte gibt es in vielen Formen und Größen…

In meinen vorherigen Kolumnen habe ich eine Reihe von Wärmeleitprodukten untersucht, darunter Gap-Pads, Wärmeleitpasten und Phase-Change Materialien. In dieser Kolumne werde ich mich daher mit der Verwendung von Wärmeleitklebern und wärmeleitfähigen Vergussmassen befassen. Wärmeleitkleber können als Thermal-Interface-Material entweder allein zur Wärmeleitableitung oder darüber hinaus auch zur Befestigung des Kühlkörpers und der elektronischen Komponente verwendet werden. Zusätzlich können diese aushärtenden Materialien verwendet werden, um Lücken zu füllen und eine gewisse strukturelle Unterstützung bereitzustellen. Das Thermal Bonding System (TBS) von Electrolube ist beispielsweise ein zweikomponentiger Epoxidkleber, bei dem Metalloxide verwendet werden, um gleichzeitig eine hohe Wärmeleitfähigkeit und eine elektrische Isolation zu gewährleisten. Wärmeleitkleber sind speziell bei der Fertigung von Baugruppen mit Kühlkörpern nützlich, speziell, wenn Huckepack-Baugruppen zum Einsatz kommen, oder die Komplexität des Kühlkörpers oder die Geometrie der Kühlkörperrippen eine Befestigung durch Schweißen oder Löten nicht zulässt.

Zurück zu unserem Hauptthema: Dadurch, dass diese Produkte aushärten, weisen sie generell nicht die Probleme, wie z. B. den Pump-Out-Effekt nicht-härtender Produkte, auf. Bei Produkten mit Adhäsionseigenschaften ist es wichtig, die Festigkeit der Verbindung während des Betriebs des Geräts zu testen. Dies ist notwendig, um sicherzustellen, dass die Haftfestigkeit und die physikalischen Eigenschaften des Produkts, wie z. B. der Wärmeausdehnungskoeffizient, eine konstante Leistung des Produkts über die Lebensdauer des Geräts hinweg ermöglichen.

Wärmeleitende Vergussmassen sind Harze, die so entwickelt wurden, dass sie Komponenten einkapseln oder die gesamte Baugruppe vergießen, Wärme von den elektronischen Komponenten abführen und dabei zusätzlichen Schutz vor Umwelteinflüssen wie Wasser oder Chemikalien bieten. Für bestimmte Arten von wärmeerzeugenden Baugruppen, wie Stromversorgungen und LEDs kann es vorteilhaft sein, das Gerät mit einer wärmeleitenden Vergussmasse in einem als Kühlkörper fungierenden Gehäuse zu vergießen. Die Vergussmassen bieten eine hervorragende Beständigkeit gegen Extremtemperaturen, Chemikalien, physische Stoßeinwirkungen und Vibrationen. Es gibt eine Reihe wärmeleitender Vergussmaterialien, die größtenteils auf Epoxid-, Silikon- und Polyurethan-Technologien basieren und unterschiedliche Viskositäten aufweisen. Diese Wärmemanagementlösungen eignen sich besonders für Baugruppen, die den rauesten Umgebungen ausgesetzt sind. Sie bieten einen hohen Schutz und ermöglichen eine gleichmäßige Wärmeverteilung, um die Lebensdauer des Geräts zu verlängern.

Es kommt nur auf die Wärmeleitfähigkeit an, oder etwa nicht?

Dies ist ein Punkt, der häufig missverstanden wird. Um ehrlich zu sein, geht es nicht nur um Wärmeleitfähigkeit. Der Grund dafür ist, dass die Wärmeleitfähigkeitswerte aus der Bulkware ermittelt werden, um einen Vergleich eines Produkts mit einem anderen zu ermöglichen. Sie spiegeln jedoch nicht die Leistung in der endgültigen Anwendung wider. Dies hängt mit dem Wärmewiderstand unter den genauen Anwendungsbedingungen zusammen. Lassen Sie sich nicht von hohen Wärmeleitfähigkeitswerten täuschen, diese können aufgrund der vielen verfügbaren Testoptionen irreführend sein. Darüber hinaus kann ein Produkt mit hoher Wärmeleitfähigkeit auch einen hohen Wärmewiderstand aufweisen, wenn es nicht korrekt in einem dünnen Film auf der Schnittstelle aufgetragen werden kann. Jegliches überschüssige Material oder ungleichmäßiges Auftragen führt zu einer Abweichung der Wärmeverteilung an der Schnittstelle, was zu einer ineffizienten Wärmeübertragung führt.

Wie erreiche ich die effizienteste Wärmeableitung?

Als Faustregel gilt, dass eine dünne, gleichmäßige Schicht mit so wenig Material wie möglich auftragen werden sollte. Luftspalte sollten durch das Material gefüllt werden, Materialüberschuss jedoch unbedingt vermieden werden. Denken Sie daran, dass der Kühlkörper weitaus leitfähiger ist als Thermal-Interface-Material. Die Aufgabe der Wärmeleitpaste besteht darin, Luft zu verdrängen, damit der Kühlkörper die Wärme effizient von der Komponente bzw. dem Bauteil ableiten kann.

Wenn es um die Auswahl und Anwendung von Wärmeleitmaterialien geht, gibt es noch viel mehr zu besprechen. In den folgenden Monaten hoffe ich, weitere nützliche Tipps und Design-Ratschläge geben zu können, die Ihnen bei Ihrer Suche nach einem zuverlässigen Schutz Ihrer Baugruppen helfen werden.