Sponsored content by Comarch

Vorteile von Flying Probe bei ICT- und FCT-Prüfverfahren

Ein praktisches Beispiel für den Einsatz von Testgeräten im Comarch IoT Plant. Die Entwicklung eines neuen Produkts nimmt gewöhnlich einige Monate Zeit in Anspruch. In der letzten Phase der Prototypen- und Serienfertigung sind Tests, die die Qualität und die Zuverlässigkeit der elektronischen Baugruppen für die neuen Geräte belegen, besonders wichtig. Worin genau bestehen hier die Prüfverfahren In-Circuit-Test (ICT) und Funktionstest (FCT)? Was ist bei deren Durchführung zu beachten und welche Vorteile ergeben sich daraus? Lernen Sie die wichtigsten Gründe kennen, die für diese Verfahren sprechen, und schauen Sie sich den Testablauf im Comarch IoT Plant genauer an.

Comarch IoT Plant ist ein modernes Produktionslabor in Krakau, das hochwertige EMS-Dienstleistungen (engl.: Electronics Manufacturing Services) in den Bereichen Rapid Prototyping, Montage, Fertigung und Qualitätsprüfung elektronischer Geräte nach der Produktion anbietet. Tests stellen für Comarch einen grundlegenden Bestandteil jedes Fertigungsprozesses dar. Täglich wird dementsprechend eine breite Palette an unterschiedlichen Tests durchgeführt, u. a. Flying Probe, ICT und FCT, die zu den erfolgreichsten Prüfmethoden für elektronische Baugruppen zählen. Was trägt zu diesem Erfolg bei und wofür sind diese Tests am besten geeignet? Bild 1. Produktionshalle von Comarch IoT Plant

FLYING-PROBE-TEST

Flying-Probe-Tests (FPT) kommen am häufigsten im Prototypenbau und in der Kleinserienfertigung elektronischer Geräte zum Einsatz. Bei diesem Prüfverfahren bewegen sich Prüfnadeln auf drei Achsen und können so problemlos ausgewählte Testpunkte kontaktieren. Dadurch lassen sich eventuelle Montagefehler wie bspw. Unterbrechungen oder Kurzschlüsse ermitteln.

Außerdem bieten Flying-Probe-Tests die Möglichkeit, Bauelemente nach der Oberflächen-/Durchsteckmontage (engl.: SMT/THT) zu prüfen sowie bestückte Leiterplatten (engl.: PCB) auf die richtige Umsetzung der Schaltkreise zu testen.

Zu den grundlegenden Einsatzgebieten des Flying-Probe-Tests zählen:

FLYING-PROBE-TEST

Flying-Probe-Tests (FPT) kommen am häufigsten im Prototypenbau und in der Kleinserienfertigung elektronischer Geräte zum Einsatz. Bei diesem Prüfverfahren bewegen sich Prüfnadeln auf drei Achsen und können so problemlos ausgewählte Testpunkte kontaktieren. Dadurch lassen sich eventuelle Montagefehler wie bspw. Unterbrechungen oder Kurzschlüsse ermitteln.

Außerdem bieten Flying-Probe-Tests die Möglichkeit, Bauelemente nach der Oberflächen-/Durchsteckmontage (engl.: SMT/THT) zu prüfen sowie bestückte Leiterplatten (engl.: PCB) auf die richtige Umsetzung der Schaltkreise zu testen.

Zu den grundlegenden Einsatzgebieten des Flying-Probe-Tests zählen:

- Überprüfung sämtlicher Verbindungen einer Leiterplatte

- Überprüfung der Isolierung aller Leiterbahnen

- Widerstandsmessung

- Kapazitätsmessung

- Messung der Z-Dioden

- Messungen an Transistoren

- Induktanzmessung

- Überprüfung der Polung von Kondensatoren

- Überprüfung von Lötverbindungen

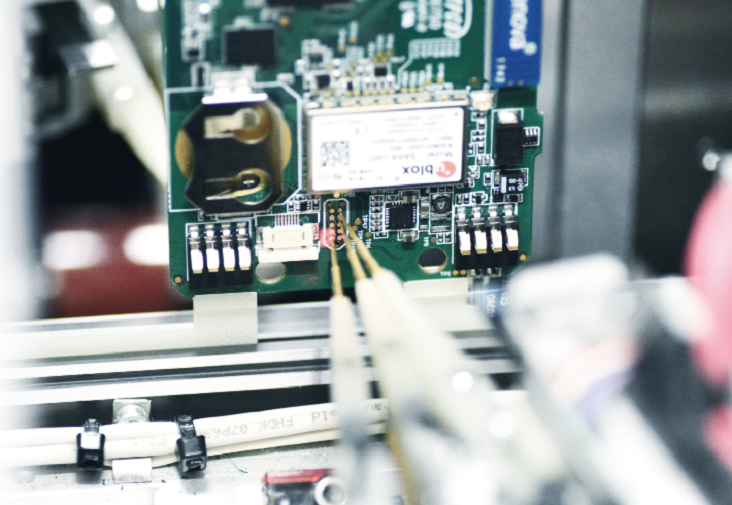

Bild 2. Flying Probe-Maschine in der Comarch IoT-Anlage

ZUKUNFT DES TESTENS

Die technologische Entwicklung auf dem Gebiet der Flying-Probe-Tests zeigt ihr Potential für eine breitflächige Anwendung. Bereits zu Beginn der Programmerstellung für das Testgerät wird ausgewählt, ob die Tests für die Prototypenherstellung oder Kleinserienfertigung erfolgen sollen. Über diese Auswahl lässt sich die Prüfzeit in Abhängigkeit von der herzustellenden Stückzahl steuern. Vielzählige Optimierungen entsprechend den Fertigungsanforderungen tragen außerdem zu einer deutlichen Verkürzung der Programmerstellungs- und Prüfzeit bei.

Unter Verwendung von Flying Probe ist es ebenfalls möglich, auf Schaltkreisknoten der Leiterplatte zuzugreifen und anschließend für jede einzelne Komponente die gewünschten Messungen durchzuführen. Dadurch lässt sich prüfen, ob die jeweilige Komponente an der richtigen Stelle angebracht wurde und ob Wert sowie Polung korrekt sind. Weiterhin können folgende Parameter der Bauelemente ermittelt werden: Widerstand, Kapazität und Induktivität zwischen zwei Punkten auf der Leiterplatte. Die Tests werden unter Verwendung echter elektrischer Signale durchgeführt. Für die Erstellung einzelner Tests werden zudem fortgeschrittene Algorithmen genutzt, wodurch die Programmierung der einzelnen Testphasen automatisiert werden kann.

Auf diese Weise sind mit Hilfe von Flying-Probe-Testgeräten sehr umfassende Tests an Leiterplatten durchführbar, um sicherzustellen, dass Schaltkreise korrekt und gemäß ihrer Spezifikation erstellt wurden. Erwähnenswert ist ebenfalls, dass das System mit einer externen Aufgabevorrichtung ausgestattet ist, die das Arbeiten im Fertigungsmodus mit kleiner Stückzahl ermöglicht.

Zusammenfassend ergeben sich aus dem Einsatz von Flying Probe folgende Vorteile:

Bild 2. Flying Probe-Maschine in der Comarch IoT-Anlage

ZUKUNFT DES TESTENS

Die technologische Entwicklung auf dem Gebiet der Flying-Probe-Tests zeigt ihr Potential für eine breitflächige Anwendung. Bereits zu Beginn der Programmerstellung für das Testgerät wird ausgewählt, ob die Tests für die Prototypenherstellung oder Kleinserienfertigung erfolgen sollen. Über diese Auswahl lässt sich die Prüfzeit in Abhängigkeit von der herzustellenden Stückzahl steuern. Vielzählige Optimierungen entsprechend den Fertigungsanforderungen tragen außerdem zu einer deutlichen Verkürzung der Programmerstellungs- und Prüfzeit bei.

Unter Verwendung von Flying Probe ist es ebenfalls möglich, auf Schaltkreisknoten der Leiterplatte zuzugreifen und anschließend für jede einzelne Komponente die gewünschten Messungen durchzuführen. Dadurch lässt sich prüfen, ob die jeweilige Komponente an der richtigen Stelle angebracht wurde und ob Wert sowie Polung korrekt sind. Weiterhin können folgende Parameter der Bauelemente ermittelt werden: Widerstand, Kapazität und Induktivität zwischen zwei Punkten auf der Leiterplatte. Die Tests werden unter Verwendung echter elektrischer Signale durchgeführt. Für die Erstellung einzelner Tests werden zudem fortgeschrittene Algorithmen genutzt, wodurch die Programmierung der einzelnen Testphasen automatisiert werden kann.

Auf diese Weise sind mit Hilfe von Flying-Probe-Testgeräten sehr umfassende Tests an Leiterplatten durchführbar, um sicherzustellen, dass Schaltkreise korrekt und gemäß ihrer Spezifikation erstellt wurden. Erwähnenswert ist ebenfalls, dass das System mit einer externen Aufgabevorrichtung ausgestattet ist, die das Arbeiten im Fertigungsmodus mit kleiner Stückzahl ermöglicht.

Zusammenfassend ergeben sich aus dem Einsatz von Flying Probe folgende Vorteile:

- Kostensenkung und Verkürzung der Prüfzeit im Vergleich zu statischen Prüfvorrichtungen

- Kurze Erstellungsdauer von Testprogrammen, einfache Anpassung an geänderte Projektanforderungen

- Flexibilität des Prozesses und einfache Vornahme von Änderungen

- Zugriff auf Schaltkreise auch bei nicht vorhandenen Testpunkten, was die Testfestlegung und -erstellung erleichtert und im weiteren Verlauf Optimierungen ermöglicht

- Steuerbarer Anpressdruck der Prüfnadeln, der sich für jede beliebige Leiterplattenart einstellen lässt und dadurch die Schaltkreise vor Beschädigungen schützt

- Abdeckung verschiedener Testszenarien und -verfahren durch ein Testgerät, was eine Beschleunigung von Prüfverfahren und Testprogrammierung insbesondere bei Prototypen zur Folge hat

- Präzise Positionierungs- und Messtechnik für eine zielgenaue Positionierung der beweglichen Prüfnadeln, bspw. bei Änderungen im PCB-Projekt, was bei statischen Prüfvorrichtungen nicht möglich ist

Bild 3. FP-Tests in der Comarch IoT-Anlage

Bild 3. FP-Tests in der Comarch IoT-Anlage

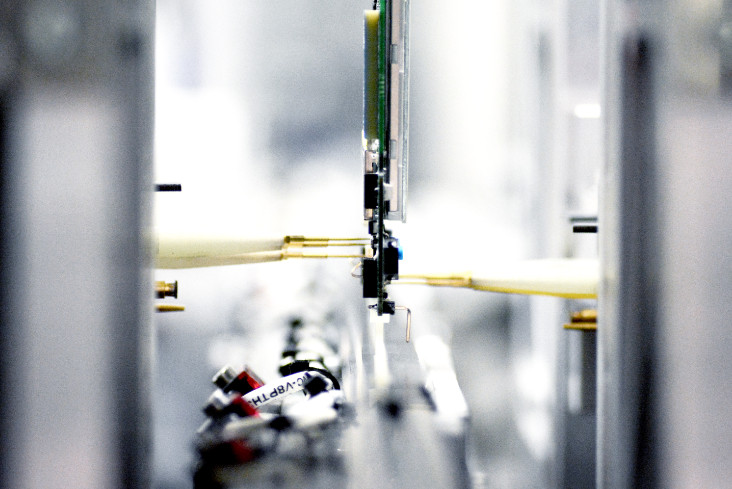

Bild 4. FP-Tests in der Comarch IoT-Anlage

SCHLÜSSEL ZU EFFZIENTER FERTIGUNG

Bei der auftragsbezogenen Elektronikfertigung haben In-Circuit-, Flying-Probe- und Funktionstests einen entscheidenden Einfluss auf die Qualität des Endprodukts; sie liefern den Nachweis der Leistungsfähigkeit und Zuverlässigkeit elektronischer Bauelemente. Gleichzeitig sind diese Tests ein Garant für die Ausfallsicherheit und die ordnungsgemäße Funktionsweise dieser Komponenten und ihre Durchführung somit Schlüssel zu einer effizienten Fertigung.

Wenn Sie mehr zum Programmieren und Testen erfahren möchten, schauen Sie sich ein kurzes Video von der Fertigung spezieller NB-IoT-Gateways an, die Comarch für ein Wasserversorgungsunternehmen aus den Vereinigten Arabischen Emiraten im Februar 2019 umgesetzt hat.

Autor: Tomasz Jaje

COMARCH

Comarch ist ein internationaler Anbieter von IT-Lösungen, u.a. für den Aufbau von Kundenbeziehungen. Ziel ist dabei die Steigerung der Kundenrentabilität sowie die Optimierung von Geschäfts- und Arbeitsprozessen.

Comarch Technologies baut auf dem breiten Erfahrungsschatz auf, den Comarch in mehr als 25 Jahren Geschäftstätigkeit bei der Bereitstellung umfassender IT-Lösungen erworben hat. Hauptanliegen ist es, den Kunden zuverlässige und sichere Lösungen anzubieten, die auf hochentwickelter Software und innovativen Hardwareinfrastrukturen basieren und durch professionelle Dienstleistungen ergänzt werden.

Bild 4. FP-Tests in der Comarch IoT-Anlage

SCHLÜSSEL ZU EFFZIENTER FERTIGUNG

Bei der auftragsbezogenen Elektronikfertigung haben In-Circuit-, Flying-Probe- und Funktionstests einen entscheidenden Einfluss auf die Qualität des Endprodukts; sie liefern den Nachweis der Leistungsfähigkeit und Zuverlässigkeit elektronischer Bauelemente. Gleichzeitig sind diese Tests ein Garant für die Ausfallsicherheit und die ordnungsgemäße Funktionsweise dieser Komponenten und ihre Durchführung somit Schlüssel zu einer effizienten Fertigung.

Wenn Sie mehr zum Programmieren und Testen erfahren möchten, schauen Sie sich ein kurzes Video von der Fertigung spezieller NB-IoT-Gateways an, die Comarch für ein Wasserversorgungsunternehmen aus den Vereinigten Arabischen Emiraten im Februar 2019 umgesetzt hat.

Autor: Tomasz Jaje

COMARCH

Comarch ist ein internationaler Anbieter von IT-Lösungen, u.a. für den Aufbau von Kundenbeziehungen. Ziel ist dabei die Steigerung der Kundenrentabilität sowie die Optimierung von Geschäfts- und Arbeitsprozessen.

Comarch Technologies baut auf dem breiten Erfahrungsschatz auf, den Comarch in mehr als 25 Jahren Geschäftstätigkeit bei der Bereitstellung umfassender IT-Lösungen erworben hat. Hauptanliegen ist es, den Kunden zuverlässige und sichere Lösungen anzubieten, die auf hochentwickelter Software und innovativen Hardwareinfrastrukturen basieren und durch professionelle Dienstleistungen ergänzt werden.

Mehr informationen:

Piotr Kołtun

Business Development Manager

Telefon: +48 12 621 51 92

Mehr informationen:

Piotr Kołtun

Business Development Manager

Telefon: +48 12 621 51 92