© pichetw dreamstime.com

Application Notes |

Keine Spulen mehr nötig

Ein fundamentaler Grundsatz bei Schaltnetzteilen ist, dass sie nicht viel Rauschen generieren dürfen.

Dementsprechend sind rauscharme, gut geregelte Stromversorgungen in vielen Schaltungsanwendungen wichtig, um eine optimale Leistung zu erzielen. Um diese optimierte Leistung zu erreichen ist es wesentlich, jegliches Rauschen, das vom diesem Wandlungsprozess stammt, dämpfen zu können. Ein gangbarer Weg dies zu realisieren, wäre einfach einen Linearregler einzusetzen. Allerdings nur eingeschränkt, denn obwohl sie rauscharme Stromversorgungspegel generieren, ist ihr Wirkungsgrad der Wandlung bei hohen Abwärtswandelverhältnissen nur dürftig, was zu thermischen Problemen bei der Entwicklung von Applikationen mit hohen Ausgangsströmen führt.

Natürlich können auf magnetischen Komponenten basierende Schaltregler die üblichen thermischen Probleme abmildern, da sie üblicherweise einen hohen Wandlungswirkungsgrad haben, was zu einem einfacheren thermischen Design führt, wenn von der Endanwendung hohe Ausgangsströme gefordert werden. Es ist offensichtlich, dass die Komponentenauswahl und das Layout der Leiterplatte eine signifikante Rolle bei der Bestimmung des Erfolgs oder Misserfolgs von praktisch allen Stromversorgungen spielen. Diese Rahmenbedingungen legen ihre funktionelle EMI (elektromagnetische Interferenzen) und thermisches Verhalten fest. Für unerfahrene Entwickler kann das Layout einer Stromversorgung wie „Schwarze Magie“ erscheinen, es ist aber tatsächlich ein grundlegender Aspekt einer Entwicklung, der in den frühen Phasen dieses Prozesses häufig nicht bedacht wird. Da die funktionellen Anforderungen an die EMI immer eingehalten werden müssen, was sich positiv auf die funktionelle Stabilität der Stromversorgung auswirkt, ist dies für seine EMI-Abstrahlung üblicherweise ebenfalls positiv. Außerdem bringt ein gutes Layout von Anfang an auch keine Kosten in die Entwicklung ein und kann sogar zu Kosteneinsparungen führen, da es die Notwendigkeit eliminiert, EMI-Filter, mechanische Abschirmungen, EMI-Testzeit und zahlreiche Platinenrevisionen aufwenden zu müssen.

Darüber hinaus können sich potenzielle Probleme durch Interferenzen wegen des Rauschens verschlimmern, wenn mehrere Schaltregler in einer Entwicklung verwendet werden, um mehrfache Spannungspegel zu generieren und wenn sie parallelgeschaltet werden, um sich den Strom zu teilen und eine höhere Ausgangsleistung zu erzielen. Wenn alle Regler bei ähnlicher Frequenz in Betrieb sind (schalten), wird die kombinierte Energie, die von mehreren Schaltreglern in einer Schaltung generiert wird auf eine einzige Frequenz konzentriert. Das Vorhandensein dieser Energie kann zum Problem werden, besonders wenn die restlichen ICs auf der Baugruppe und auch die anderen Systembaugruppen nahe beieinanderliegen und empfänglich für diese abgestrahlte Energie sind. Dies kann besonders in industrielen und Automobilen Systemen mühsam sein, die dicht gepackt sind und oft in unmittelbarer Nähe zu Quellen liegen, die elektrisches Rauschen generieren wie mechanisch schaltende induktive Lasten, PWM-getriebene Leistungsausgänge, Mikroprozessortakte und Schaltkontakten. Wenn das Schalten außerdem bei unterschiedlichen Frequenzen stattfindet, können Intermodulationsprodukte in empfindliche Frequenzbänder einstrahlen.

Emissionen von Schaltreglern

Schaltregler ersetzen üblicherweise lineare Regler in Bereichen, in denen eine geringe Wärmeentwicklung und damit ein hoher Wirkungsgrad von besonderem Wert sind. Außerdem ist der Schaltregler üblicherweise die erste aktive Komponente in der Eingangsleitung des Power-Busses, und hat deshalb signifikante Auswirkungen auf das EMI-Verhalten des gesamten Designs eines Produktes.

Leitungsgebundene Emissionen laufen entlang von Leitungen und Leiterzügen, die in einem Produkt miteinander verbunden sind. Da das Rauschen an einem bestimmten Abschluss oder Steckverbinders im Design angesiedelt ist, kann die Übereinstimmung mit den Anforderungen an die leitungsgebundenen Emissionen häufig bereits früh im Entwicklungsprozess mit einem guten Layout oder Filterdesign sichergestellt werden. Abgestrahlte Emissionen sind eine völlig andere Angelegenheit. Alles, was auf der Baugruppe Strom führt, generiert ein magnetisches Feld. Jeder Leiterzug auf der Platine ist eine Antenne und jede Kupferlage ein Resonator. Alles, außer einem reinen Sinussignal oder einer Gleichspannung, erzeugt Rauschen im gesamten Signalspektrum. Selbst bei einer sorgfältigen Entwicklung, weiß der Entwickler einer Stromversorgung solange niemals wirklich wie schlimm die abgestrahlten Emissionen sind, bis das System getestet ist. Und der Test auf abgestrahlte Emissionen kann formell nicht durchgeführt werden, bis das Design im Wesentlichen fertiggestellt ist.

Um die EMI zu reduzieren werden häufig Filter verwendet, indem man die Verstärkung an einer bestimmten Frequenz oder über einen Frequenzbereich dämpft. Ein Teil dieser Energie, die durch den Raum übertragen wird (abgestrahlt), wird abgeschwächt indem man metallische oder magnetische Abschirmungen hinzufügt. Der Teil der über Leitungen übertragen wird (geführt), wird mit Ferritperlen oder anderen Filtern gedämpft. Die EMI kann nicht eliminiert, aber auf einen Pegel abgeschwächt werden, der für andere Kommunikations-, Signalverarbeitungs- und Digitalkomponenten akzeptabel ist. Darüber hinaus kreieren einige Aufsichtsbehörden Standards, um die Übereinstimmung mit den EMI-Anforderungen sowohl in industriellen als auch Automobilsystemen sicherzustellen.

Moderne Eingangsfilter in Oberflächenmontagetechnik haben eine bessere Leistung als durchkontaktierte Bauteile. Dieser Vorteil wird jedoch durch die steigende Nachfrage nach den heutigen hochfrequenten Schaltreglern wieder aufgehoben. Die kurzen minimalen Ein- und Auszeiten, die bei höheren Frequenzen nötig sind, resultieren wegen der schnelleren Schaltübergänge in größeren harmonischen Anteilen und damit gesteigertem abgestrahlten Rauschen. Diese schnellen Schaltflanken sind jedoch nötig, um höhere Wirkungsgrade zu erzielen. Eine geschaltete Kondensator-Ladungspumpe zeigt dieses Verhalten nicht, da sie bei deutlich geringeren Schaltfrequenzen arbeitet und - am wichtigsten – längere Schaltübergänge ohne Einbußen des Wirkungsgrads tolerieren kann.

Erfahrene Entwickler machen die „Hot Loops“ klein und verwenden abschirmende Masselagen so nahe wie nur möglich an der aktiven Lage. Nichtsdestotrotz diktieren die Pin-outs der Bauteile, thermische Designanforderungen und erforderliche Gehäuse für eine adäquate Energiespeicherung in Entkopplungskomponenten eine minimale Größe der „hot loop“. Um die Angelegenheit in einer typischen planaren Baugruppe weiter zu verkomplizieren, wird die Art der magnetischen Komponenten oder Trafos, die eine Kopplung zwischen Leiterzügen herstellen, über 30 MHz alle Filteranstrengungen zunichtemachen, da je höher die harmonischen Frequenzen sind, desto effektiver werden unerwünschte magnetische Kopplungen.

Geschaltete Kondensator-Ladungspumpen

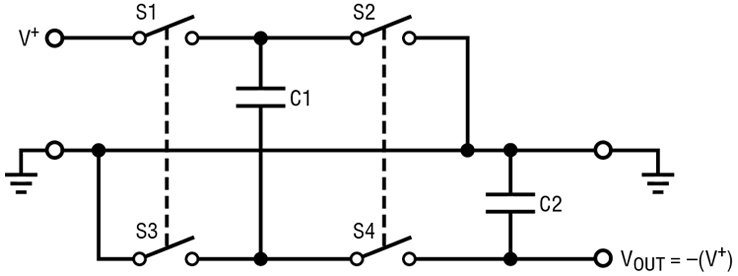

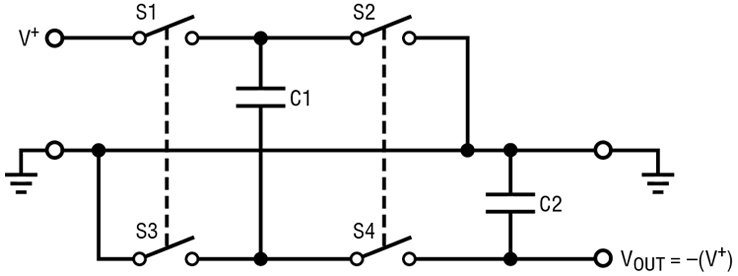

Ladungspumpen gibt es seit mehreren Jahrzehnten und sie liefern eine Spannungswandlung mit einem geschalteten Netzwerk, um zwei oder mehr Kondensatoren zu laden und zu entladen. Das grundlegende Ladungspumpen-Netzwerk schaltet ständig zwischen den Lade- und Entladezuständen der Kondensatoren hin und her. Wie in Bild 1 dargestellt, pendelt der „fliegende Kondensator“ C1 die Ladung hin und her, und C2, der Reservoir-Kondensator, hält seine Ladung und filtert die Ausgangsspannung. Zusätzliche „fliegende Kondensatoren“ und Schaltarrays erlauben eine mehrfache Verstärkung.

Bild 1: Vereinfachtes Blockschaltbild einer Ladungspumpe für einen Spannungsinverter © Linear Technology

Wenn die Schalter S1 und S3 ein oder geschlossen sind und die Schalter S2 und S4 aus, oder offen sind, lädt die Eingangsstromversorgung C1. Während des nächsten Zyklus, S1 und S3 sind aus, S2 und S4 sind eingeschaltet, geht die Ladung zu C2 und erzeugt VOUT = - (V+).

Bis vor Kurzem hatten Ladungspumpen jedoch nur eingeschränkte Ein- und Ausgangsspannungsbereiche, was ihren Einsatz in industriellen und Automobilapplikationen in denen Eingangsspannungen von 40 V und darüber üblich sind einschränkte.

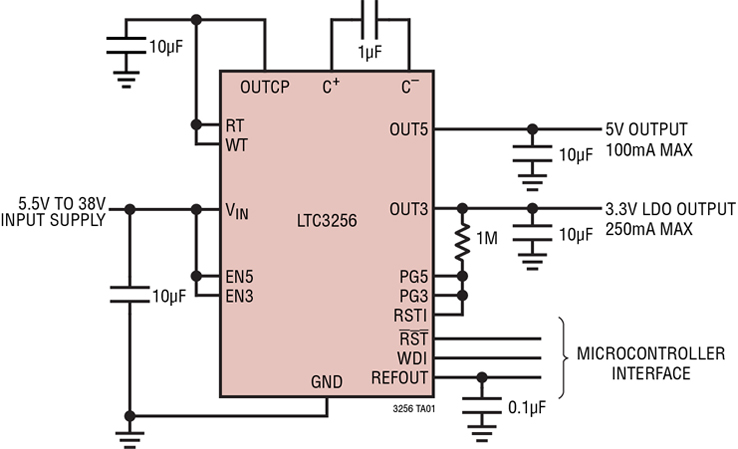

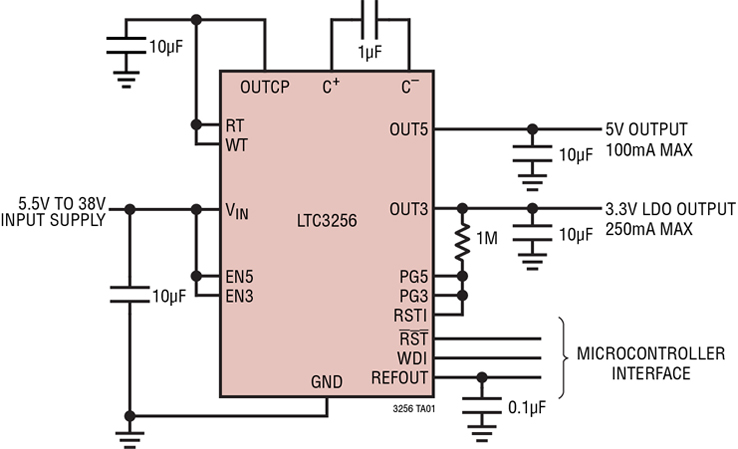

Eine kürzlich erfolgte Markteinführung in diesem Produktbereich ist der LTC3256 von Linear Technology. Dies ist eine hoch integrierte, rauscharme Hochspannungs-Stromversorgung mit zwei Ausgängen, die aus einem einzigen Eingang mit positiver Spannung und hohem Wirkungsgrad sowie ohne Spulen abwärts gewandelte 5-V- und 3,3-V-Versorgungen generiert. Der Baustein hat einen weiten Eingangsspannungsbereich von 5,5 V bis 38 V und zwei voneinander unabhängig aktivierbare Ausgänge: eine 5-V-Versorgung mit 100 mA und einen 3,3-V-LDO-Regler mit 250 mA, damit ergibt sich ein Ausgangsstrom von insgesamt 350 mA. Diese Reglerkombination bietet eine wesentlich geringere Wärmeentwicklung als eine LDO-Lösung mit zwei Ausgängen. Bei einem 12-V-Eingang und maximaler Last an beiden Ausgängen, wird die Verlustleistung des LTC3256 verglichen mit zwei LDOs um mehr als 2 W gesenkt, dies reduziert die Wärmeabgabe und den Eingangsstrom. Bild 2 zeigt das vollständige Schaltbild.

Bild 1: Vereinfachtes Blockschaltbild einer Ladungspumpe für einen Spannungsinverter © Linear Technology

Wenn die Schalter S1 und S3 ein oder geschlossen sind und die Schalter S2 und S4 aus, oder offen sind, lädt die Eingangsstromversorgung C1. Während des nächsten Zyklus, S1 und S3 sind aus, S2 und S4 sind eingeschaltet, geht die Ladung zu C2 und erzeugt VOUT = - (V+).

Bis vor Kurzem hatten Ladungspumpen jedoch nur eingeschränkte Ein- und Ausgangsspannungsbereiche, was ihren Einsatz in industriellen und Automobilapplikationen in denen Eingangsspannungen von 40 V und darüber üblich sind einschränkte.

Eine kürzlich erfolgte Markteinführung in diesem Produktbereich ist der LTC3256 von Linear Technology. Dies ist eine hoch integrierte, rauscharme Hochspannungs-Stromversorgung mit zwei Ausgängen, die aus einem einzigen Eingang mit positiver Spannung und hohem Wirkungsgrad sowie ohne Spulen abwärts gewandelte 5-V- und 3,3-V-Versorgungen generiert. Der Baustein hat einen weiten Eingangsspannungsbereich von 5,5 V bis 38 V und zwei voneinander unabhängig aktivierbare Ausgänge: eine 5-V-Versorgung mit 100 mA und einen 3,3-V-LDO-Regler mit 250 mA, damit ergibt sich ein Ausgangsstrom von insgesamt 350 mA. Diese Reglerkombination bietet eine wesentlich geringere Wärmeentwicklung als eine LDO-Lösung mit zwei Ausgängen. Bei einem 12-V-Eingang und maximaler Last an beiden Ausgängen, wird die Verlustleistung des LTC3256 verglichen mit zwei LDOs um mehr als 2 W gesenkt, dies reduziert die Wärmeabgabe und den Eingangsstrom. Bild 2 zeigt das vollständige Schaltbild.

Bild 2: Schaltbild des LTC3256 für einen 5-V/100-mA-Ausgang & einen 3,3-V/250-mA-Ausgang © Linear Technology

Der LTC3256 wurde für die Diagnoseabdeckung in ISO26262-Systemen entwickelt und enthält zahlreiche Sicherheits- und Systemüberwachungsfunktionen. Der Baustein ist gut für eine große Vielfalt an Anwendungen geeignet, die rauscharme, Low-Power-Spannungspegel aus Hochspannungseingängen erfordern, wie die Versorgung von Automobil-ECU/CAN-Transceivern, Industrie/Telecom/Haushalts-Stromversorgungen und der universellen Low-Power-Spannungswandlung.

Der LTC3256 maximiert den Wirkungsgrad, indem die Ladungspumpe über einen Betriebsbereich so breit wie nur möglich im 2:1-Betrieb läuft und wenn nötig automatisch auf den 1:1-Betrieb umschaltet, dabei aber VIN und Lastbedingungen beibehält. Der gesteuerte Eingangsstrom und das sanfte Schalten minimieren sowohl die leitungsgeführte als auch die abgestrahlte EMI. Der Baustein bietet einen geringen Ruhestrom von nur 20 µA mit beiden Ausgängen in Regelung (ohne Last) und 1 µA im abgeschalteten Zustand. Der integrierte Watchdog-Timer, unabhängige Power-Good-Ausgänge und ein Reset-Eingang sichern einen zuverlässigen Systembetrieb und erlauben eine Fehlerüberwachung. Ein gepufferter 1,1-V-Referenzeingang ermöglicht die Selbsttest-Diagnose des Systems in sicherheitskritischen Applikationen. Der LTC3256 besitzt auch zusätzliche Sicherheitsfunktionen wie Schutz vor Überstrom, Übertemperatur und toleriert Spannungsspitzen bis 38 V am Eingang.

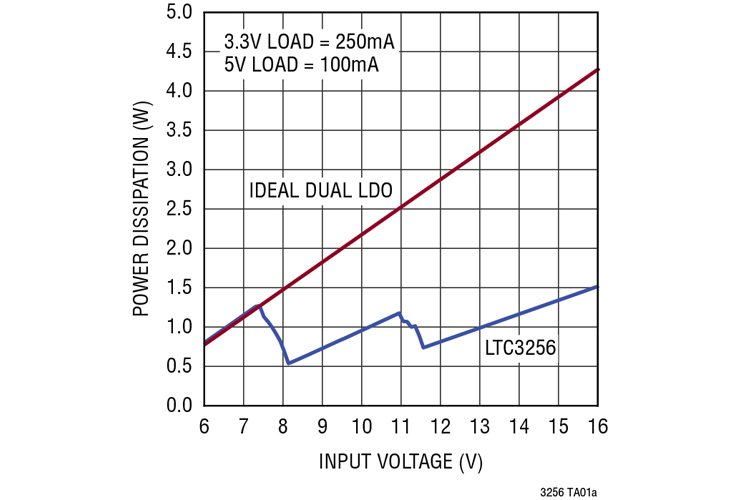

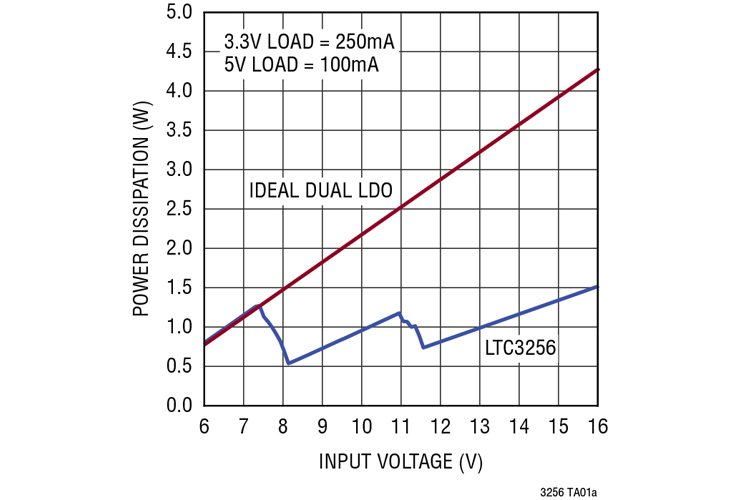

Der Graph in Bild 3 hebt die gute Verlustleistungscharakteristika des LTC3256 hervor. Bei 12 VIN verbraucht der LTC3256 mit 3,3 V @ 250 mA und 5 V @100 mA an den Ausgängen rund 750 mW. Unter denselben Bedingungen würde ein Zweifach-LDO mindestens 3 W verbrauchen. Das sind 2,25 W weniger für den LTC3256, was ein großer Vorteil für die thermische Komponente der Entwicklung ist.

Bild 2: Schaltbild des LTC3256 für einen 5-V/100-mA-Ausgang & einen 3,3-V/250-mA-Ausgang © Linear Technology

Der LTC3256 wurde für die Diagnoseabdeckung in ISO26262-Systemen entwickelt und enthält zahlreiche Sicherheits- und Systemüberwachungsfunktionen. Der Baustein ist gut für eine große Vielfalt an Anwendungen geeignet, die rauscharme, Low-Power-Spannungspegel aus Hochspannungseingängen erfordern, wie die Versorgung von Automobil-ECU/CAN-Transceivern, Industrie/Telecom/Haushalts-Stromversorgungen und der universellen Low-Power-Spannungswandlung.

Der LTC3256 maximiert den Wirkungsgrad, indem die Ladungspumpe über einen Betriebsbereich so breit wie nur möglich im 2:1-Betrieb läuft und wenn nötig automatisch auf den 1:1-Betrieb umschaltet, dabei aber VIN und Lastbedingungen beibehält. Der gesteuerte Eingangsstrom und das sanfte Schalten minimieren sowohl die leitungsgeführte als auch die abgestrahlte EMI. Der Baustein bietet einen geringen Ruhestrom von nur 20 µA mit beiden Ausgängen in Regelung (ohne Last) und 1 µA im abgeschalteten Zustand. Der integrierte Watchdog-Timer, unabhängige Power-Good-Ausgänge und ein Reset-Eingang sichern einen zuverlässigen Systembetrieb und erlauben eine Fehlerüberwachung. Ein gepufferter 1,1-V-Referenzeingang ermöglicht die Selbsttest-Diagnose des Systems in sicherheitskritischen Applikationen. Der LTC3256 besitzt auch zusätzliche Sicherheitsfunktionen wie Schutz vor Überstrom, Übertemperatur und toleriert Spannungsspitzen bis 38 V am Eingang.

Der Graph in Bild 3 hebt die gute Verlustleistungscharakteristika des LTC3256 hervor. Bei 12 VIN verbraucht der LTC3256 mit 3,3 V @ 250 mA und 5 V @100 mA an den Ausgängen rund 750 mW. Unter denselben Bedingungen würde ein Zweifach-LDO mindestens 3 W verbrauchen. Das sind 2,25 W weniger für den LTC3256, was ein großer Vorteil für die thermische Komponente der Entwicklung ist.

Bild 3: Verlustleistungscharakteristika des LTC3256 im Vergleich zu einem Zweifach-LDO © Linear Technology

Zusammenfassung

Es ist bekannt, dass EMI-Betrachtungen während der frühen Entwicklungsphase große Sorgfalt erfordern, um sicherzustellen, dass das Design die EMI-Tests besteht, wenn das System fertig gestellt ist. Bis jetzt gab es keinen sicheren Weg zu garantieren, dass dies mit der Auswahl des richtigen Leistungs-ICs für alle, besonders aber für Systeme mit sehr geringem Leitungsbedarf, einfach erreicht werden kann. Mit den vor Kurzem erfolgten Markteinführungen von Reglern mit geringer EMI, wie der Hochspannungsladungspumpe LTC3256, ist nun eine alternative Wahl erhältlich. Sie bietet verglichen mit Linearreglern einen deutlich höheren Wirkungsgrad und geringere Leistungsverluste und benötigt auch nicht die Kompensierung der Probleme bezüglich Layout, magnetischen Komponenten und EMI, die ein Schaltregler mit sich bringt.

-----

Autor: Tony Armstrong, Director of Product Marketing, Power Products, Linear Technology Corporation

Bild 3: Verlustleistungscharakteristika des LTC3256 im Vergleich zu einem Zweifach-LDO © Linear Technology

Zusammenfassung

Es ist bekannt, dass EMI-Betrachtungen während der frühen Entwicklungsphase große Sorgfalt erfordern, um sicherzustellen, dass das Design die EMI-Tests besteht, wenn das System fertig gestellt ist. Bis jetzt gab es keinen sicheren Weg zu garantieren, dass dies mit der Auswahl des richtigen Leistungs-ICs für alle, besonders aber für Systeme mit sehr geringem Leitungsbedarf, einfach erreicht werden kann. Mit den vor Kurzem erfolgten Markteinführungen von Reglern mit geringer EMI, wie der Hochspannungsladungspumpe LTC3256, ist nun eine alternative Wahl erhältlich. Sie bietet verglichen mit Linearreglern einen deutlich höheren Wirkungsgrad und geringere Leistungsverluste und benötigt auch nicht die Kompensierung der Probleme bezüglich Layout, magnetischen Komponenten und EMI, die ein Schaltregler mit sich bringt.

-----

Autor: Tony Armstrong, Director of Product Marketing, Power Products, Linear Technology Corporation

Bild 1: Vereinfachtes Blockschaltbild einer Ladungspumpe für einen Spannungsinverter © Linear Technology

Wenn die Schalter S1 und S3 ein oder geschlossen sind und die Schalter S2 und S4 aus, oder offen sind, lädt die Eingangsstromversorgung C1. Während des nächsten Zyklus, S1 und S3 sind aus, S2 und S4 sind eingeschaltet, geht die Ladung zu C2 und erzeugt VOUT = - (V+).

Bis vor Kurzem hatten Ladungspumpen jedoch nur eingeschränkte Ein- und Ausgangsspannungsbereiche, was ihren Einsatz in industriellen und Automobilapplikationen in denen Eingangsspannungen von 40 V und darüber üblich sind einschränkte.

Eine kürzlich erfolgte Markteinführung in diesem Produktbereich ist der LTC3256 von Linear Technology. Dies ist eine hoch integrierte, rauscharme Hochspannungs-Stromversorgung mit zwei Ausgängen, die aus einem einzigen Eingang mit positiver Spannung und hohem Wirkungsgrad sowie ohne Spulen abwärts gewandelte 5-V- und 3,3-V-Versorgungen generiert. Der Baustein hat einen weiten Eingangsspannungsbereich von 5,5 V bis 38 V und zwei voneinander unabhängig aktivierbare Ausgänge: eine 5-V-Versorgung mit 100 mA und einen 3,3-V-LDO-Regler mit 250 mA, damit ergibt sich ein Ausgangsstrom von insgesamt 350 mA. Diese Reglerkombination bietet eine wesentlich geringere Wärmeentwicklung als eine LDO-Lösung mit zwei Ausgängen. Bei einem 12-V-Eingang und maximaler Last an beiden Ausgängen, wird die Verlustleistung des LTC3256 verglichen mit zwei LDOs um mehr als 2 W gesenkt, dies reduziert die Wärmeabgabe und den Eingangsstrom. Bild 2 zeigt das vollständige Schaltbild.

Bild 1: Vereinfachtes Blockschaltbild einer Ladungspumpe für einen Spannungsinverter © Linear Technology

Wenn die Schalter S1 und S3 ein oder geschlossen sind und die Schalter S2 und S4 aus, oder offen sind, lädt die Eingangsstromversorgung C1. Während des nächsten Zyklus, S1 und S3 sind aus, S2 und S4 sind eingeschaltet, geht die Ladung zu C2 und erzeugt VOUT = - (V+).

Bis vor Kurzem hatten Ladungspumpen jedoch nur eingeschränkte Ein- und Ausgangsspannungsbereiche, was ihren Einsatz in industriellen und Automobilapplikationen in denen Eingangsspannungen von 40 V und darüber üblich sind einschränkte.

Eine kürzlich erfolgte Markteinführung in diesem Produktbereich ist der LTC3256 von Linear Technology. Dies ist eine hoch integrierte, rauscharme Hochspannungs-Stromversorgung mit zwei Ausgängen, die aus einem einzigen Eingang mit positiver Spannung und hohem Wirkungsgrad sowie ohne Spulen abwärts gewandelte 5-V- und 3,3-V-Versorgungen generiert. Der Baustein hat einen weiten Eingangsspannungsbereich von 5,5 V bis 38 V und zwei voneinander unabhängig aktivierbare Ausgänge: eine 5-V-Versorgung mit 100 mA und einen 3,3-V-LDO-Regler mit 250 mA, damit ergibt sich ein Ausgangsstrom von insgesamt 350 mA. Diese Reglerkombination bietet eine wesentlich geringere Wärmeentwicklung als eine LDO-Lösung mit zwei Ausgängen. Bei einem 12-V-Eingang und maximaler Last an beiden Ausgängen, wird die Verlustleistung des LTC3256 verglichen mit zwei LDOs um mehr als 2 W gesenkt, dies reduziert die Wärmeabgabe und den Eingangsstrom. Bild 2 zeigt das vollständige Schaltbild.

Bild 2: Schaltbild des LTC3256 für einen 5-V/100-mA-Ausgang & einen 3,3-V/250-mA-Ausgang © Linear Technology

Der LTC3256 wurde für die Diagnoseabdeckung in ISO26262-Systemen entwickelt und enthält zahlreiche Sicherheits- und Systemüberwachungsfunktionen. Der Baustein ist gut für eine große Vielfalt an Anwendungen geeignet, die rauscharme, Low-Power-Spannungspegel aus Hochspannungseingängen erfordern, wie die Versorgung von Automobil-ECU/CAN-Transceivern, Industrie/Telecom/Haushalts-Stromversorgungen und der universellen Low-Power-Spannungswandlung.

Der LTC3256 maximiert den Wirkungsgrad, indem die Ladungspumpe über einen Betriebsbereich so breit wie nur möglich im 2:1-Betrieb läuft und wenn nötig automatisch auf den 1:1-Betrieb umschaltet, dabei aber VIN und Lastbedingungen beibehält. Der gesteuerte Eingangsstrom und das sanfte Schalten minimieren sowohl die leitungsgeführte als auch die abgestrahlte EMI. Der Baustein bietet einen geringen Ruhestrom von nur 20 µA mit beiden Ausgängen in Regelung (ohne Last) und 1 µA im abgeschalteten Zustand. Der integrierte Watchdog-Timer, unabhängige Power-Good-Ausgänge und ein Reset-Eingang sichern einen zuverlässigen Systembetrieb und erlauben eine Fehlerüberwachung. Ein gepufferter 1,1-V-Referenzeingang ermöglicht die Selbsttest-Diagnose des Systems in sicherheitskritischen Applikationen. Der LTC3256 besitzt auch zusätzliche Sicherheitsfunktionen wie Schutz vor Überstrom, Übertemperatur und toleriert Spannungsspitzen bis 38 V am Eingang.

Der Graph in Bild 3 hebt die gute Verlustleistungscharakteristika des LTC3256 hervor. Bei 12 VIN verbraucht der LTC3256 mit 3,3 V @ 250 mA und 5 V @100 mA an den Ausgängen rund 750 mW. Unter denselben Bedingungen würde ein Zweifach-LDO mindestens 3 W verbrauchen. Das sind 2,25 W weniger für den LTC3256, was ein großer Vorteil für die thermische Komponente der Entwicklung ist.

Bild 2: Schaltbild des LTC3256 für einen 5-V/100-mA-Ausgang & einen 3,3-V/250-mA-Ausgang © Linear Technology

Der LTC3256 wurde für die Diagnoseabdeckung in ISO26262-Systemen entwickelt und enthält zahlreiche Sicherheits- und Systemüberwachungsfunktionen. Der Baustein ist gut für eine große Vielfalt an Anwendungen geeignet, die rauscharme, Low-Power-Spannungspegel aus Hochspannungseingängen erfordern, wie die Versorgung von Automobil-ECU/CAN-Transceivern, Industrie/Telecom/Haushalts-Stromversorgungen und der universellen Low-Power-Spannungswandlung.

Der LTC3256 maximiert den Wirkungsgrad, indem die Ladungspumpe über einen Betriebsbereich so breit wie nur möglich im 2:1-Betrieb läuft und wenn nötig automatisch auf den 1:1-Betrieb umschaltet, dabei aber VIN und Lastbedingungen beibehält. Der gesteuerte Eingangsstrom und das sanfte Schalten minimieren sowohl die leitungsgeführte als auch die abgestrahlte EMI. Der Baustein bietet einen geringen Ruhestrom von nur 20 µA mit beiden Ausgängen in Regelung (ohne Last) und 1 µA im abgeschalteten Zustand. Der integrierte Watchdog-Timer, unabhängige Power-Good-Ausgänge und ein Reset-Eingang sichern einen zuverlässigen Systembetrieb und erlauben eine Fehlerüberwachung. Ein gepufferter 1,1-V-Referenzeingang ermöglicht die Selbsttest-Diagnose des Systems in sicherheitskritischen Applikationen. Der LTC3256 besitzt auch zusätzliche Sicherheitsfunktionen wie Schutz vor Überstrom, Übertemperatur und toleriert Spannungsspitzen bis 38 V am Eingang.

Der Graph in Bild 3 hebt die gute Verlustleistungscharakteristika des LTC3256 hervor. Bei 12 VIN verbraucht der LTC3256 mit 3,3 V @ 250 mA und 5 V @100 mA an den Ausgängen rund 750 mW. Unter denselben Bedingungen würde ein Zweifach-LDO mindestens 3 W verbrauchen. Das sind 2,25 W weniger für den LTC3256, was ein großer Vorteil für die thermische Komponente der Entwicklung ist.

Bild 3: Verlustleistungscharakteristika des LTC3256 im Vergleich zu einem Zweifach-LDO © Linear Technology

Zusammenfassung

Es ist bekannt, dass EMI-Betrachtungen während der frühen Entwicklungsphase große Sorgfalt erfordern, um sicherzustellen, dass das Design die EMI-Tests besteht, wenn das System fertig gestellt ist. Bis jetzt gab es keinen sicheren Weg zu garantieren, dass dies mit der Auswahl des richtigen Leistungs-ICs für alle, besonders aber für Systeme mit sehr geringem Leitungsbedarf, einfach erreicht werden kann. Mit den vor Kurzem erfolgten Markteinführungen von Reglern mit geringer EMI, wie der Hochspannungsladungspumpe LTC3256, ist nun eine alternative Wahl erhältlich. Sie bietet verglichen mit Linearreglern einen deutlich höheren Wirkungsgrad und geringere Leistungsverluste und benötigt auch nicht die Kompensierung der Probleme bezüglich Layout, magnetischen Komponenten und EMI, die ein Schaltregler mit sich bringt.

-----

Autor: Tony Armstrong, Director of Product Marketing, Power Products, Linear Technology Corporation

Bild 3: Verlustleistungscharakteristika des LTC3256 im Vergleich zu einem Zweifach-LDO © Linear Technology

Zusammenfassung

Es ist bekannt, dass EMI-Betrachtungen während der frühen Entwicklungsphase große Sorgfalt erfordern, um sicherzustellen, dass das Design die EMI-Tests besteht, wenn das System fertig gestellt ist. Bis jetzt gab es keinen sicheren Weg zu garantieren, dass dies mit der Auswahl des richtigen Leistungs-ICs für alle, besonders aber für Systeme mit sehr geringem Leitungsbedarf, einfach erreicht werden kann. Mit den vor Kurzem erfolgten Markteinführungen von Reglern mit geringer EMI, wie der Hochspannungsladungspumpe LTC3256, ist nun eine alternative Wahl erhältlich. Sie bietet verglichen mit Linearreglern einen deutlich höheren Wirkungsgrad und geringere Leistungsverluste und benötigt auch nicht die Kompensierung der Probleme bezüglich Layout, magnetischen Komponenten und EMI, die ein Schaltregler mit sich bringt.

-----

Autor: Tony Armstrong, Director of Product Marketing, Power Products, Linear Technology Corporation