Neue Möglichkeiten bei Strukturierung von Feingewebe-Sieben

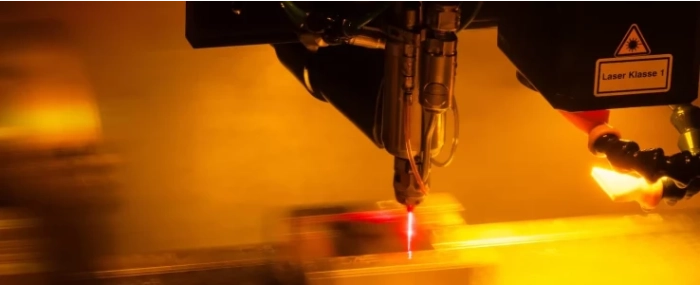

Gemeinsam mit der Pulsar Photonics GmbH hat das Fraunhofer-Institut für Solare Energiesysteme ISE im Projekt »Laser2Screen« eine Anlage für die Micro-Materialbearbeitung entwickelt, die auf Ultrakurzpulslaser-Technologie und präziser 3D-Scantechnologie basiert. Diese Laserlösung ermöglicht die Strukturierung von Feingewebe-Sieben und Metallfolien-Schablonen mit Öffnungsbreiten von nur 2 Mikrometern.

Feingewebe-Siebe sind essenziell für die Metallisierung von Solarzellen aber auch im Bereich der Opto-Elektronik, Halbleiterfertigung sowie Aufbau- und Verbindungstechnik. Der Herstellungsprozess von Feingewebe-Sieben und Metallfolien-Schablonen ist mehrstufig: Spezialisierte Drahtwebereien produzieren zunächst das hochfeine Drahtgewebe mit Drahtstärken, die mit bis zu 5 Mikrometern Durchmesser deutlich dünner sind als ein menschliches Haar. Anschließend werden diese Feingewebe auf einen Siebrahmen gespannt, mit einer dünnen flexiblen Sperrschicht versehen und – je nach Verwendungszweck – mittels UV-Licht oder Laser strukturiert.

„Die Laserstrukturierung von Feingewebe-Sieben für die Metallisierung von Solarzellen findet aktuell ausschließlich in Asien statt. Mit dieser neu entwickelten Laser-Anlage sind wir am Fraunhofer ISE erstmals in der Lage, hochpräzise Feingewebe-Siebe für eine ressourcenschonende Solarzellen-Metallisierung auf höchstem Qualitätsniveau zu strukturieren. Hinsichtlich der Strukturgrößen können wir mit der Anlage sogar Strukturen bis in den Sub-Mikrometerbereich realisieren. Damit lassen sich künftig innovative Anwendungen realisieren, die heute weit außerhalb der aktuellen drucktechnischen Möglichkeiten liegen“, erklärt Dr. Andreas Lorenz, Gruppenleiter für Drucktechnologien am Fraunhofer ISE.

Die entwickelte Technologie biete neue Möglichkeiten zur Strukturierung hochpräziser Siebe in der Forschung und könne Siebherstellern Märkte in der Photovoltaik-Branche eröffnen. Für die Solarzellen-Metallisierung benötige man sehr feine Strukturen und gerade Deutschland sei traditionell sehr stark in der Gewebe- sowie Siebherstellung.

Der volldigitale Laserprozess der neuen Anlage ersetzt das konventionelle Herstellungsverfahren mit UV-Belichtung einer photoreaktiven Sperrschicht und bietet dabei eine flexible Anpassung an Werkstückschwankungen sowie eine integrierte optische Vermessung der erzeugten Strukturen. Die nachhaltige Lasertechnologie kommt ohne chemische Ätzmittel oder Photolacke aus.

Durch die besonders feinen laserstrukturierten Öffnungen der Kontakte spart man bei der Metallisierung Silber ein und erhöht gleichzeitig die Leistung der Solarzelle durch eine geringere optische Abschattung. Die Lösung sei auch für anspruchsvolle Anwendungen in der Opto-Elektronik, Halbleiterfertigung und Aufbau- und Verbindungstechnik interessant und könne perspektivisch eine kostengünstige und Ressourcen schonenden Alternative zu aufwändigen Photolithografie-Verfahren ermöglichen, heißt es abschließend.