© linear technology

Application Notes |

Herausforderungen für das Batteriemanagement von Hybrid-/Elektrofahrzeugen

Fortschritte in der Batterietechnik haben in letzter Zeit einige der größten Innovationen im Automobilmarkt ermöglicht.

Diese haben zur „Geburt“ einer neuen Generation von Elektrofahrzeugen (electric vehicles = EV) und Hybrid-/Elektrofahrzeugen (HEVs) geführt.

Neue Applikationen wie Energiespeichersysteme (ESS) kamen auch auf den Markt, die die Art und Weise revolutionieren könnten, wie Energie gewonnen, verteilt und gespeichert wird. Die Entwickler dieser Systeme stehen dabei signifikanten Herausforderungen bezüglich Kosten, Designflexibilität, Zuverlässigkeit der Batterien, lange Lebenszeit der Batterien und Sicherheit gegenüber.

Das Batteriemanagementsystem (BMS) spielt eine wichtige Rolle dabei, wie gut eine Batterie jede dieser Herausforderungen erfüllt. Im Zentrum des BMS befindet sich ein integrierter Batterieüberwachungsbaustein (IC). Dieses IC misst die einzelnen Zellspannungen, die dazu benutzt werden, den Zustand der Batterieladung und der „Gesundheit“ der Batterie festzustellen.

Die wichtigsten Eigenschaften eines Batterieüberwachungs-ICs sind Genauigkeit, Datensicherheit und Fehlererkennung, um die Sicherheit zu gewährleisten. Die Genauigkeit des Batterieüberwachungs-ICs beeinflusst direkt die Systemkosten sowie die Zuverlässigkeit und Lebenszeit der Batterie. Jede Zelle der Batterie hat eine begrenzte Kapazität, die sorgfältig gemanagt werden muss. Die Verwendung eines ungenaueren Überwachungs-ICs erfordert, dass der Systementwickler größere „Schutzbänder“ einsetzt, um den Schutz vor Über- und Unterspannung sicherzustellen, damit aber die insgesamt für das Fahrzeug verfügbare Kapazität limitiert. Ein genaueres Überwachungs-IC kann mehr der Kapazität einer jeden Zelle nutzen, was die Gesamtkosten des Batteriesystems reduziert.

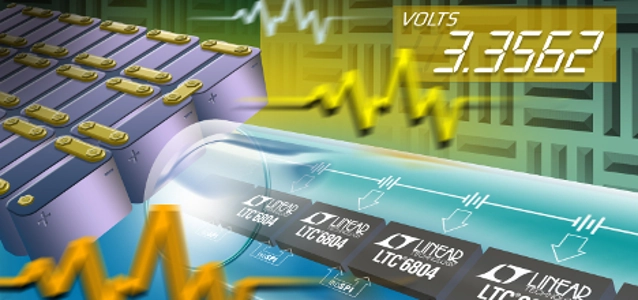

Um die beste Genauigkeit über die Zeit und unter rauen Betriebsbedingungen zu erzielen, nutzt Linear Technology im Batterieüberwachungs-IC LTC6804 (Bild 1) eine Sub-Surface Zener-Spannungsreferenz. Dies resultiert in einem garantierten Gesamtmessfehler der Zellenspannung von weniger als 1,2 mV. Um die genausten Messungen auch bei Vorhandensein von elektrischem Rauschen und Spannungsspitzen von Invertern, Schaltern, Relais etc. zu erhalten, benutzt der LTC804 Delta-Sigma-A/D-Wandler mit eingebauter Rauschfilterung 3. Ordnung.

Idealerweise wird ein Batteriepack in kleinere Module aufgeteilt, die im ganzen Fahrzeug verteilt werden, um eine höhere Designflexibilität und bessere Gewichtsverteilung zu erreichen. Die Herausforderung dabei ist, dass die Batteriemodule sensible Messdaten in einer elektrisch verrauschten und physikalisch rauen Umgebung kommunizieren müssen. Der CANbus wurde ursprünglich entwickelt, um eine robuste Kommunikation in rauer Automobilumgebung zu bieten, aber die Anforderungen an den Datendurchsatz von „rohen“ BMS-Daten und die Komponentenkosten haben verhindert, dass der CANbus in EVs und HEVs eingesetzt wird. Aus diesem Grund hat Linear Technology das isoSPI-Interface entwickelt, das eine robuste Kommunikation zu geringen Kosten über Kabel bis zu 100 m Länge ermöglicht. Das in den LTC6804und den zugehörigen isoSPI-Kommunikationsschnittstellen-IC LTC6820 eingebaute isoSPI-Interface arbeitet zusammen mit winzigen Trafos, ähnlich denen, die in Ethernet-Netzwerken eingesetzt werden und symmetrischen Leistungspaaren, um bis zu 1 MBit/s Datenrate zu erzielen, aber ohne die mit dem CANbus verbundenen Kosten. Das isoSPI-Inteface wurde für die fehlerfreie Übertragung entwickelt, da es der Strenge des Stromeinspeisungs-Messmethode (BCI-Interference testing, (bulk current injection) ausgesetzt ist. In der Praxis wurd von Linear Technology die volle Leistung bei einem extrem harten 200-mA-BCI nachgewiesen und bei mehreren führenden Automobilherstellern dupliziert, was den isoSPI-Link für die Chassisverdrahtung im Fahrzeug vollständig qualifiziert.

Die Betriebssicherheit hat bei den EV-Herstellern ebenfalls eine ehr hohe Priorität. Da immer mehr elektronische Komponenten in Automobilen eingesetzt werden, wird zunehmend darauf geachtet, welche Auswirkungen ihr Betreib auf die Betriebssicherheit hat. Linear Technology ist seit vielen Jahren ein Lieferant für die Automobilindustrie und arbeitet kontinuierlich daran, die hervorragende Qualität und Zuverlässigkeit seiner Produkte weiter zu verbessern. Zusätzlich suchen die Entwickler von Batteriesystemen nach IC-Herstellern die eine umfangreiche Fehlererkennung ermöglichen. Ein Batterieüberwachungs-IC entwickelt für die Automobilsicherheit muss dem Standard ISO26262 entsprechen und redundante Schaltungen, Selbsttest-Routinen, Watchdog-Timer sowie Fehlererkennungs- und -korrekturmethoden für die Kommunikation enthalten.

Da sich EVs und HEVs zunehmender Popularität erfreuen, arbeiten die Entwickler von Batteriesystemen kontinuierlich daran, die Kosten zu senken und die Leistung sowie Sicherheit zu erhöhen. Die Automobilentwickler haben erkannt, dass das Batterieüberwachungs-IC eine Schlüsselrolle in jedem dieser Bereiche spielt und setzen deswegen die ICs ein, die die höchste Genauigkeit und Robustheit sowie beste Fehlererkennung bieten.

---

Bild: Der LTC6804 von Linear Technology kann bis zu zwölf in Reihe geschaltete Batteriezellen mit Spannungen von bis zu 4,2 V mit 16 Bit Auflösung und einem Messfehler von unter 0,04 Prozent messen

Von Brian Black, Product Marketing Manager, Signal Conditioning Products Linear Technology Corporation