Sponsored content by EMTRON electronic GmbH

Digital gesteuerte Netzteile von EMTRON electronic GmbH

Man sieht sie immer öfter: Stromversorgungen mit Attributen wie „digitally controlled“, „smart“, „intelligent“ oder ähnlichen modern klingenden Attributen. Was verbirgt sich dahinter? Nur ein Marketinghype oder bringen diese zusätzlichen Eigenschaften echten Mehrwert?

Wie digital sind Netzteile?

Puristen argumentieren damit, dass prinzipiell jedes Schaltnetzteil digital arbeitet, weil letztlich irgendwo ein Schalter den Energiefluss steuert und der kennt bekanntlich nur zwei Zustände: ein oder aus, also ein binäres oder digitales Szenario. Hier geht es selbstverständlich um ein bisschen mehr als das, sonst wäre der Beitrag an dieser Stelle ja schon zu Ende.

Wir wollen einen Blick auf die Netzteilarchitektur werfen und uns vor allem den Steuer- und Regelkreisen widmen, die in klassischen Topologien komplett analog und unter Verwendung mehr oder weniger schneller und präziser diskreter Bauelemente aufgebaut sind. Heute nutzt man in modernen Designs zunehmend die Möglichkeiten schnell reagierender und verschleißfreier Digitalbausteine, denen die vorliegenden Daten zwar erst einmal aufbereitet werden müssen, die damit dann aber extrem schnell und vielseitig weiterarbeiten können.

Vergleich analog / digital

Im klassischen Netzteildesign sind interne Regelschleifen und Überwachungsfunktionen aus Bauelementen wie Analogkomparatoren, Thermistoren, Verstärkern usw. aufgebaut. Bei höherwertigen Stromversorgungen werden auf gleiche Weise auch Möglichkeiten zur Fernauslesung oder –beeinflussung realisiert. Die vorliegenden Parameter wie Stromstärke, Spannung oder Temperatur werden in ihrer natürlichen Form, nämlich analog und damit ohne Quantisierungs- oder Rundungsfehler, weiterverarbeitet. Ein kleiner, in früheren Zeiten meist aber zu vernachlässigender Nachteil, ist die naturgemäße relativ langsame Verarbeitung der Messwerte.

Mehr schon fällt ins Gewicht, dass die verwendeten Bauteile altern und zumeist temperaturabhängig arbeiten. Diese Effekte müssen schon beim Systemdesign vorausschauend berücksichtigt werden. Andernfalls verändert sich das Netzteilverhalten unter verschiedenen Lastbedingungen oder über die Gerätelebensdauer. Auch ist es unmöglich, dem Netzteil für spezielle Anwendungsfälle neue Funktionen oder ein anderes Verhalten hinzuzufügen. Nach Abschluss des Designs ist ohne erheblichen Aufwand und Kosten keine Modifikation mehr zu realisieren.

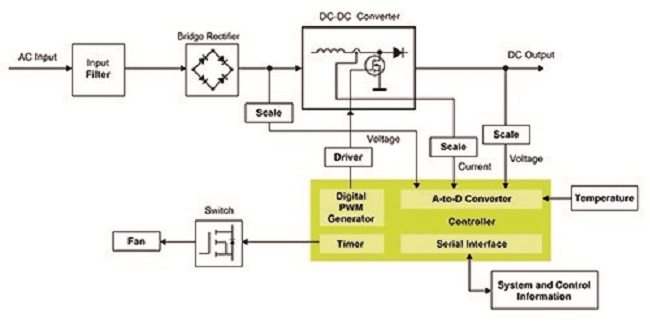

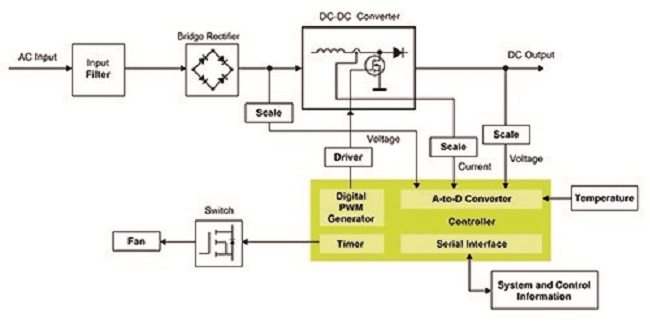

Bild 1: Blockschaltbild eines digital gesteuerten Schaltnetzteils

Bild 1 veranschaulicht den modernen Schaltungsansatz. Das digitale Design sieht wesentlich aufgeräumter aus und verwendet erheblich weniger Bauteile. Das hier farblich hervorgehobene Teilsystem beinhaltet u.a. einen mehrkanaligen A/D-Wandler für die Aufbereitung der verschiedenen Betriebsparameter, eine Logikeinheit zur Verarbeitung der Regelalgorithmen, Überwachungsschaltkreise, digitale Kommunikationsschnittstellen und eine PFC-Stufe. Außerdem findet sich hier ein nichtflüchtiger Speicher für statische und dynamische Informationen sowie die Steuerparameter.

All diese Funktionsblöcke finden je nach Komplexität Platz auf einem oder wenigen hochintegrierten ICs, in der analogen Welt braucht man dafür eine viel größere Anzahl Bauelemente. Konstruktions-, Beschaffungs- und Fertigungsaufwand sind deutlich höher und durch die Mehrzahl an Teilen verschlechtert sich zwangsläufig die MTBF, die, wenn auch umstritten, immer noch als ein wesentlicher Maßstab für die Zuverlässigkeitsbewertung herangezogen wird.

Vorteile der digitalen Steuerung

Die rasanten Entwicklungen in der Halbleitertechnologie ermöglichten die Entwicklung hochleistungsfähiger Signalprozessoren zu äußerst attraktiven Preisen. Damit konnten sich diese Zahlenakrobaten neue Einsatzfelder abseits des number crunching erobern, für die sie eigentlich entworfen wurden. Die Massenfertigung machte sie preislich so attraktiv, dass sie in der Gesamtkostenbetrachtung tatsächlich mit den diskret aufgebauten Steuerkreisen mithalten können.

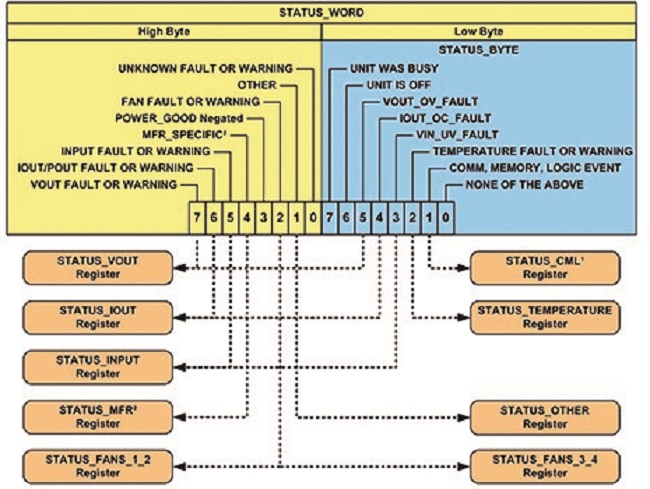

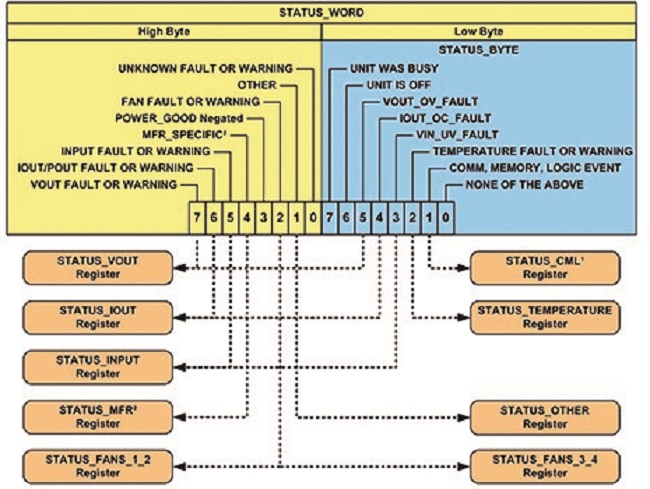

Die digitale Signalverarbeitung bietet eine ganze Reihe von Möglichkeiten. Nicht nur können die Auswertungen der Istparameter und Berechnungen der Stellgrößen wesentlich schneller erfolgen als in der analogen Welt, diese Werte können direkt über digitale Schnittstellen an die heute weit verbreiteten Kommunikationsnetze übergeben werden. So ist z.B. die zentrale Kontrolle aller Stromversorgungen einer Serverfarm heute gar kein Problem, ihre Betriebsdaten kommen wie alle anderen Informationen über die Standardbusse zur Zentrale. So ist z.B. bei Fehlfunktionen das Statuswort erste Anlaufstelle. Sind welche gemeldet, liegen in den untergeordneten Spezialregistern Detailinformationen (Bild 2).

Bild 1: Blockschaltbild eines digital gesteuerten Schaltnetzteils

Bild 1 veranschaulicht den modernen Schaltungsansatz. Das digitale Design sieht wesentlich aufgeräumter aus und verwendet erheblich weniger Bauteile. Das hier farblich hervorgehobene Teilsystem beinhaltet u.a. einen mehrkanaligen A/D-Wandler für die Aufbereitung der verschiedenen Betriebsparameter, eine Logikeinheit zur Verarbeitung der Regelalgorithmen, Überwachungsschaltkreise, digitale Kommunikationsschnittstellen und eine PFC-Stufe. Außerdem findet sich hier ein nichtflüchtiger Speicher für statische und dynamische Informationen sowie die Steuerparameter.

All diese Funktionsblöcke finden je nach Komplexität Platz auf einem oder wenigen hochintegrierten ICs, in der analogen Welt braucht man dafür eine viel größere Anzahl Bauelemente. Konstruktions-, Beschaffungs- und Fertigungsaufwand sind deutlich höher und durch die Mehrzahl an Teilen verschlechtert sich zwangsläufig die MTBF, die, wenn auch umstritten, immer noch als ein wesentlicher Maßstab für die Zuverlässigkeitsbewertung herangezogen wird.

Vorteile der digitalen Steuerung

Die rasanten Entwicklungen in der Halbleitertechnologie ermöglichten die Entwicklung hochleistungsfähiger Signalprozessoren zu äußerst attraktiven Preisen. Damit konnten sich diese Zahlenakrobaten neue Einsatzfelder abseits des number crunching erobern, für die sie eigentlich entworfen wurden. Die Massenfertigung machte sie preislich so attraktiv, dass sie in der Gesamtkostenbetrachtung tatsächlich mit den diskret aufgebauten Steuerkreisen mithalten können.

Die digitale Signalverarbeitung bietet eine ganze Reihe von Möglichkeiten. Nicht nur können die Auswertungen der Istparameter und Berechnungen der Stellgrößen wesentlich schneller erfolgen als in der analogen Welt, diese Werte können direkt über digitale Schnittstellen an die heute weit verbreiteten Kommunikationsnetze übergeben werden. So ist z.B. die zentrale Kontrolle aller Stromversorgungen einer Serverfarm heute gar kein Problem, ihre Betriebsdaten kommen wie alle anderen Informationen über die Standardbusse zur Zentrale. So ist z.B. bei Fehlfunktionen das Statuswort erste Anlaufstelle. Sind welche gemeldet, liegen in den untergeordneten Spezialregistern Detailinformationen (Bild 2).

Bild 2: Statuswort und Registerstruktur im PMBus-Standard

Neue Möglichkeiten

Modifikationen im Netzteilverhalten erfordern bei klassischen Designs immer eine Hardwaremodifikation. Je nach Tiefe des notwendigen Eingriffs müssen Sicherheitszertifizierungen und EMV-Messungen mit mehr oder weniger großem zeitlichen und finanziellen Aufwand wiederholt werden. Durch geschicktes Systemdesign können vielleicht Modifikationen eines Gehäuselüfters auf dem kleinen Dienstweg ermöglicht werden, eine Änderung der lastabhängigen Ausgangsregelung erfordert aber den Komponentenaustausch und damit zwingend eine teure Neuzertifizierung. Im Medizinelektronikbereich ist das alles noch viel aufwändiger und teurer als im Industriemarkt.

Durch den Einzug digitaler Signalverarbeitung wird das gesamte Regelverhalten des Netzteils zu einer Softwareaufgabe. Und Software kann man ändern, im Nachhinein und sogar im laufenden Betrieb.

Ein im Netzteil integrierter Systemlüfter zum Beispiel bekommt ab Werk seine Steuerkurve mit, die den üblichen Einsatz des Netzteils abdeckt, auf unterschiedliche Lastbedingungen reagiert und die Lebensdauer der zu kühlenden Komponenten möglichst weit ausdehnt. Er wird im Zweifelsfall also eher mehr und häufiger lüften als zwingend nötig, um die Zuverlässigkeit möglichst wenig zu gefährden.

Weicht das Einsatzszenario eines bestimmten Anwenders nun von dem ab, das dem Netzteilentwickler seinerzeit vorschwebte, kann heute problemlos eingegriffen werden. Durch eine einfache Modifikation der im Netzteil abgelegten Firmware kann der Lüfter im standby ausgeschaltet bleiben, bei langsam steigender Last erst später anspringen, dafür aber bei Volllast höher drehen, als es vom Hersteller ursprünglich geplant war. Die Möglichkeiten sind vielfältig.

Bei mehrspannigen (z.B. modularen) Netzteilen kann ein power sequencing eingestellt werden. D.h. die verschiedenen Ausgänge werden in der vom Benutzer gewünschten Reihenfolge und im zeitlichen Abstand zueinander eingeschaltet. Klassische Netzteile brauchen dafür meist eine externe Beschaltung.

Aber auch die Auswertung ist vielseitiger geworden. Eine herkömmliche Komparatorschaltung gibt lediglich begrenzte Informationen über den von ihr überwachten Wert aus. In der Regel kann nur ausgewertet werden, ob ein Messwert unter- oder oberhalb der des eingestellten Referenzwertes liegt. Ein digitaler Controller überwacht konkrete Messwerte, speichert sie ab für spätere Auswertungen, gibt sie weiter zum übergeordneten Meldesystem und erlaubt eine auf die Messung abgestimmte Reaktion. Die spätere Auswertung dieses Wertes in Verbindung mit einer Vielzahl an anderen Stellen des Systems gemessener Werte erlaubt vielschichtige Auswertungen für Statistik und Ausfallvorhersage und erlaubt, Zusammenhänge aufzudecken, die zu einer Verbesserung des Systemdesigns oder einer ressourcenschonenderen Nutzung führen können.

Befehlssatz nach Bedarf

Für die externe Kommunikation mit der Außenwelt haben sich verschiedene Methoden etabliert. Ein weit verbreiteter Standard ist dem im Industrieumfeld seit Jahrzehnten etablierten I²C-Bus angelehnt. Der speziell für die Stromversorgungshersteller und

–anwender entwickelte PMBus setzt auf dieser Zweidrahtschnittstelle auf und stellt herstellerübergreifend ein festgelegtes Protokoll sowie einen standardisierten Befehlssatz zur Verfügung, gibt aber dem einzelnen Hersteller noch Freiheiten in der Nutzung reservierter Bereich des Adressraums.

Bild 2: Statuswort und Registerstruktur im PMBus-Standard

Neue Möglichkeiten

Modifikationen im Netzteilverhalten erfordern bei klassischen Designs immer eine Hardwaremodifikation. Je nach Tiefe des notwendigen Eingriffs müssen Sicherheitszertifizierungen und EMV-Messungen mit mehr oder weniger großem zeitlichen und finanziellen Aufwand wiederholt werden. Durch geschicktes Systemdesign können vielleicht Modifikationen eines Gehäuselüfters auf dem kleinen Dienstweg ermöglicht werden, eine Änderung der lastabhängigen Ausgangsregelung erfordert aber den Komponentenaustausch und damit zwingend eine teure Neuzertifizierung. Im Medizinelektronikbereich ist das alles noch viel aufwändiger und teurer als im Industriemarkt.

Durch den Einzug digitaler Signalverarbeitung wird das gesamte Regelverhalten des Netzteils zu einer Softwareaufgabe. Und Software kann man ändern, im Nachhinein und sogar im laufenden Betrieb.

Ein im Netzteil integrierter Systemlüfter zum Beispiel bekommt ab Werk seine Steuerkurve mit, die den üblichen Einsatz des Netzteils abdeckt, auf unterschiedliche Lastbedingungen reagiert und die Lebensdauer der zu kühlenden Komponenten möglichst weit ausdehnt. Er wird im Zweifelsfall also eher mehr und häufiger lüften als zwingend nötig, um die Zuverlässigkeit möglichst wenig zu gefährden.

Weicht das Einsatzszenario eines bestimmten Anwenders nun von dem ab, das dem Netzteilentwickler seinerzeit vorschwebte, kann heute problemlos eingegriffen werden. Durch eine einfache Modifikation der im Netzteil abgelegten Firmware kann der Lüfter im standby ausgeschaltet bleiben, bei langsam steigender Last erst später anspringen, dafür aber bei Volllast höher drehen, als es vom Hersteller ursprünglich geplant war. Die Möglichkeiten sind vielfältig.

Bei mehrspannigen (z.B. modularen) Netzteilen kann ein power sequencing eingestellt werden. D.h. die verschiedenen Ausgänge werden in der vom Benutzer gewünschten Reihenfolge und im zeitlichen Abstand zueinander eingeschaltet. Klassische Netzteile brauchen dafür meist eine externe Beschaltung.

Aber auch die Auswertung ist vielseitiger geworden. Eine herkömmliche Komparatorschaltung gibt lediglich begrenzte Informationen über den von ihr überwachten Wert aus. In der Regel kann nur ausgewertet werden, ob ein Messwert unter- oder oberhalb der des eingestellten Referenzwertes liegt. Ein digitaler Controller überwacht konkrete Messwerte, speichert sie ab für spätere Auswertungen, gibt sie weiter zum übergeordneten Meldesystem und erlaubt eine auf die Messung abgestimmte Reaktion. Die spätere Auswertung dieses Wertes in Verbindung mit einer Vielzahl an anderen Stellen des Systems gemessener Werte erlaubt vielschichtige Auswertungen für Statistik und Ausfallvorhersage und erlaubt, Zusammenhänge aufzudecken, die zu einer Verbesserung des Systemdesigns oder einer ressourcenschonenderen Nutzung führen können.

Befehlssatz nach Bedarf

Für die externe Kommunikation mit der Außenwelt haben sich verschiedene Methoden etabliert. Ein weit verbreiteter Standard ist dem im Industrieumfeld seit Jahrzehnten etablierten I²C-Bus angelehnt. Der speziell für die Stromversorgungshersteller und

–anwender entwickelte PMBus setzt auf dieser Zweidrahtschnittstelle auf und stellt herstellerübergreifend ein festgelegtes Protokoll sowie einen standardisierten Befehlssatz zur Verfügung, gibt aber dem einzelnen Hersteller noch Freiheiten in der Nutzung reservierter Bereich des Adressraums.

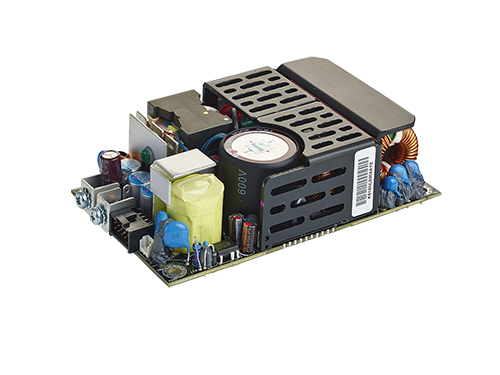

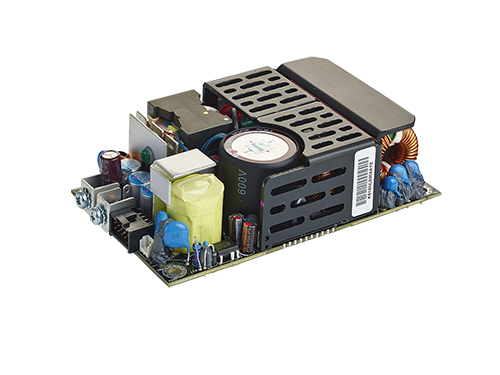

Bild 3: LPS360-M von Artesyn, neben den Schraubklemmen liegt der Anschluss für die PMBus-Kommunikation.

Je nach Leistungsklasse und Zielmarkt kann jeder Stromversorgungshersteller den Umfang des von ihm bereitgestellten Befehlssatzes festlegen. Bei kleineren open frame Netzteilen (Bild 3) sind nur wenige Betriebsparameter für die Überwachung auszulesen, ein komplexes modulares Netzteil hingegen muss in seiner Applikation nicht nur viel mehr eingehende Werte verarbeiten, sondern auch auf Änderungen in seinem Umfeld aktiv reagieren können.

Durch Auswahl der für das jeweilige Netzteil benötigten Funktionen können für jedes Produkt Rechenleistung, Prozessorklasse und Speichergröße maßgeschneidert ausgewählt werden. So ist es möglich, auch Netzteile im kleineren Leistungsbereich mit digitalen Fähigkeiten auszustatten, ohne ihren Preis durch überdimensionierte Rechentechnik in uninteressante Regionen zu treiben. Dabei gilt: Ob Minimal- oder Vollausstattung – die Registeradressen und Befehle sind bei allen Modellen eines Herstellers gleich. Der Systementwickler muss sich nur einmal mit der Struktur vertraut machen.

Anwendungsbeispiele

Als die ersten digital gesteuerten Stromversorgungen auf den Markt kamen (z.B. die iMP-Serie von Artesyn, ca. 2005), fanden sie ihren Markt zunächst nur bei Anwendern, die ein erhebliches Maß an Steuerintelligenz forderten und diese neuen Features auch bezahlen konnten, z.B. Hersteller von medizinischen Analysegeräten oder echtzeitfähigen Automationseinheiten.

Mit der weltweiten Nachfrage und Verbreitung von Rechenleistung und dem Bau der dafür benötigten Serverfarmen vervielfachte sich die Nachfrage nach extrem effizienten Stromversorgungen, die ihre Belastung selbst erkennen und ihr Regelverhalten automatisch anpassen konnten. Zudem sollten sie vernetzbar sein und von Ferne kontrollierbar sein. Die immense Nachfrage führte zu rasanten Fortschritten von Technologie und Preis und machte die grundlegende Technik auch für andere Anwender attraktiv und bezahlbar.

Natürlich sind auch heute noch die Rechnerfarmen ein wesentlicher Antreiber des Marktes, nicht nur wegen der stetig steigenden weltweiten Kommunikation, sondern auch durch neue Anwendungen wie das Schürfen nach virtuellen Währungen, das sich, wenn überhaupt, nur bei extrem effizientem Umgang mit der zugeführten Energie lohnen kann.

Aber auch neue Märkte wie die Beleuchtungsindustrie fordern intelligente und leistungsfähige Stromversorgungen. Durch den nicht mehr aufzuhaltenden Umstieg auf LED-Beleuchtung mit DC-Spannungsversorgung werden wir zentrale Versorgungseinheiten sehen, die viele Verbraucher individuell ansteuern und versorgen müssen. Ohne direkte digitale Kommunikation oder die Einbindung in intelligente Verteilnetze geht da nichts.

Dabei kann es sich um Hausbeleuchtung im kleinen oder großen Stil handeln oder auch um landwirtschaftliche Anwendungen, Stichwort urban oder vertical farming. Hier sind je nach anzubauender Pflanze komplexe Beleuchtungsszenarien (Tag-/Nachtzyklus, Lichtspektrum) zu meistern, die über die Steuerfunktionen digitaler Stromversorgungen problemlos realisiert werden können (Bild 4).

Bild 3: LPS360-M von Artesyn, neben den Schraubklemmen liegt der Anschluss für die PMBus-Kommunikation.

Je nach Leistungsklasse und Zielmarkt kann jeder Stromversorgungshersteller den Umfang des von ihm bereitgestellten Befehlssatzes festlegen. Bei kleineren open frame Netzteilen (Bild 3) sind nur wenige Betriebsparameter für die Überwachung auszulesen, ein komplexes modulares Netzteil hingegen muss in seiner Applikation nicht nur viel mehr eingehende Werte verarbeiten, sondern auch auf Änderungen in seinem Umfeld aktiv reagieren können.

Durch Auswahl der für das jeweilige Netzteil benötigten Funktionen können für jedes Produkt Rechenleistung, Prozessorklasse und Speichergröße maßgeschneidert ausgewählt werden. So ist es möglich, auch Netzteile im kleineren Leistungsbereich mit digitalen Fähigkeiten auszustatten, ohne ihren Preis durch überdimensionierte Rechentechnik in uninteressante Regionen zu treiben. Dabei gilt: Ob Minimal- oder Vollausstattung – die Registeradressen und Befehle sind bei allen Modellen eines Herstellers gleich. Der Systementwickler muss sich nur einmal mit der Struktur vertraut machen.

Anwendungsbeispiele

Als die ersten digital gesteuerten Stromversorgungen auf den Markt kamen (z.B. die iMP-Serie von Artesyn, ca. 2005), fanden sie ihren Markt zunächst nur bei Anwendern, die ein erhebliches Maß an Steuerintelligenz forderten und diese neuen Features auch bezahlen konnten, z.B. Hersteller von medizinischen Analysegeräten oder echtzeitfähigen Automationseinheiten.

Mit der weltweiten Nachfrage und Verbreitung von Rechenleistung und dem Bau der dafür benötigten Serverfarmen vervielfachte sich die Nachfrage nach extrem effizienten Stromversorgungen, die ihre Belastung selbst erkennen und ihr Regelverhalten automatisch anpassen konnten. Zudem sollten sie vernetzbar sein und von Ferne kontrollierbar sein. Die immense Nachfrage führte zu rasanten Fortschritten von Technologie und Preis und machte die grundlegende Technik auch für andere Anwender attraktiv und bezahlbar.

Natürlich sind auch heute noch die Rechnerfarmen ein wesentlicher Antreiber des Marktes, nicht nur wegen der stetig steigenden weltweiten Kommunikation, sondern auch durch neue Anwendungen wie das Schürfen nach virtuellen Währungen, das sich, wenn überhaupt, nur bei extrem effizientem Umgang mit der zugeführten Energie lohnen kann.

Aber auch neue Märkte wie die Beleuchtungsindustrie fordern intelligente und leistungsfähige Stromversorgungen. Durch den nicht mehr aufzuhaltenden Umstieg auf LED-Beleuchtung mit DC-Spannungsversorgung werden wir zentrale Versorgungseinheiten sehen, die viele Verbraucher individuell ansteuern und versorgen müssen. Ohne direkte digitale Kommunikation oder die Einbindung in intelligente Verteilnetze geht da nichts.

Dabei kann es sich um Hausbeleuchtung im kleinen oder großen Stil handeln oder auch um landwirtschaftliche Anwendungen, Stichwort urban oder vertical farming. Hier sind je nach anzubauender Pflanze komplexe Beleuchtungsszenarien (Tag-/Nachtzyklus, Lichtspektrum) zu meistern, die über die Steuerfunktionen digitaler Stromversorgungen problemlos realisiert werden können (Bild 4).

Bild 4: Die iHP-Serie von Artesyn, bis 24 kW Leistung und voll digital programmierbar

Heute finden wir digital gesteuerte Stromversorgungen weit verbreitet am Markt, sehr viele neue Netzteildesigns basieren schon auf Digitaltechnik, denn selbst wenn der Endanwender die neuen Möglichkeiten nicht ausnutzt, können diese Modelle dennoch preisgünstiger, zuverlässiger und effizienter designed werden als ihre analogen Vorgänger. Diese Vorteile kommen allen Anwendern zugute, sei es über den Preis oder die gesteigerte Lebensdauer.

Schlussbetrachtung und Ausblick

Stromversorgungen sind und bleiben selbstverständlich immer ein Teil ihrer grundsätzlich analog arbeitenden Umgebung. Keine noch so ausgefeilte Software kann tiefes Verständnis der verschiedenen Netzteilarchitekturen und langjährige Erfahrung im Wandlerdesign ersetzen. Aber der Einsatz digitaler Steuer-und Regeltechnik erlaubt, Netzteile mit ganz neuen Eigenschaften und für neue Märkte zu entwickeln und in vernetzten Systemen als Schlüsselkomponente deutlich sichtbarer zu machen.

Software und ihre universellen Möglichkeiten sind in Datenblättern immer schwer darzustellen. Umso wichtiger ist der Kontakt zu engagierten Herstellern und Ihren qualifizierten Distributoren, um alle Möglichkeiten zu erkennen, sie auszuschöpfen und für das eigene System zu nutzen. Die FORTEC-Gruppe und ihre namhaften Partner der Stromversorgungsbranche stellen sich diesem aufstrebenden Marktsegment und bieten Service und Unterstützung auf höchstem Niveau.

Bild 4: Die iHP-Serie von Artesyn, bis 24 kW Leistung und voll digital programmierbar

Heute finden wir digital gesteuerte Stromversorgungen weit verbreitet am Markt, sehr viele neue Netzteildesigns basieren schon auf Digitaltechnik, denn selbst wenn der Endanwender die neuen Möglichkeiten nicht ausnutzt, können diese Modelle dennoch preisgünstiger, zuverlässiger und effizienter designed werden als ihre analogen Vorgänger. Diese Vorteile kommen allen Anwendern zugute, sei es über den Preis oder die gesteigerte Lebensdauer.

Schlussbetrachtung und Ausblick

Stromversorgungen sind und bleiben selbstverständlich immer ein Teil ihrer grundsätzlich analog arbeitenden Umgebung. Keine noch so ausgefeilte Software kann tiefes Verständnis der verschiedenen Netzteilarchitekturen und langjährige Erfahrung im Wandlerdesign ersetzen. Aber der Einsatz digitaler Steuer-und Regeltechnik erlaubt, Netzteile mit ganz neuen Eigenschaften und für neue Märkte zu entwickeln und in vernetzten Systemen als Schlüsselkomponente deutlich sichtbarer zu machen.

Software und ihre universellen Möglichkeiten sind in Datenblättern immer schwer darzustellen. Umso wichtiger ist der Kontakt zu engagierten Herstellern und Ihren qualifizierten Distributoren, um alle Möglichkeiten zu erkennen, sie auszuschöpfen und für das eigene System zu nutzen. Die FORTEC-Gruppe und ihre namhaften Partner der Stromversorgungsbranche stellen sich diesem aufstrebenden Marktsegment und bieten Service und Unterstützung auf höchstem Niveau.

Autor: Volker Gräbner,

Product Manager Power Supplies

Weitere Informationen erhalten Sie bei:

EMTRON electronic GmbH

Lise-Meitner-Str. 3

D-64560 Riedstadt

Tel: +49(0)6158-8285-0

E-Mail:

Internet: www.emtron.de

Autor: Volker Gräbner,

Product Manager Power Supplies

Weitere Informationen erhalten Sie bei:

EMTRON electronic GmbH

Lise-Meitner-Str. 3

D-64560 Riedstadt

Tel: +49(0)6158-8285-0

E-Mail:

Internet: www.emtron.de

Bild 1: Blockschaltbild eines digital gesteuerten Schaltnetzteils

Bild 1 veranschaulicht den modernen Schaltungsansatz. Das digitale Design sieht wesentlich aufgeräumter aus und verwendet erheblich weniger Bauteile. Das hier farblich hervorgehobene Teilsystem beinhaltet u.a. einen mehrkanaligen A/D-Wandler für die Aufbereitung der verschiedenen Betriebsparameter, eine Logikeinheit zur Verarbeitung der Regelalgorithmen, Überwachungsschaltkreise, digitale Kommunikationsschnittstellen und eine PFC-Stufe. Außerdem findet sich hier ein nichtflüchtiger Speicher für statische und dynamische Informationen sowie die Steuerparameter.

All diese Funktionsblöcke finden je nach Komplexität Platz auf einem oder wenigen hochintegrierten ICs, in der analogen Welt braucht man dafür eine viel größere Anzahl Bauelemente. Konstruktions-, Beschaffungs- und Fertigungsaufwand sind deutlich höher und durch die Mehrzahl an Teilen verschlechtert sich zwangsläufig die MTBF, die, wenn auch umstritten, immer noch als ein wesentlicher Maßstab für die Zuverlässigkeitsbewertung herangezogen wird.

Vorteile der digitalen Steuerung

Die rasanten Entwicklungen in der Halbleitertechnologie ermöglichten die Entwicklung hochleistungsfähiger Signalprozessoren zu äußerst attraktiven Preisen. Damit konnten sich diese Zahlenakrobaten neue Einsatzfelder abseits des number crunching erobern, für die sie eigentlich entworfen wurden. Die Massenfertigung machte sie preislich so attraktiv, dass sie in der Gesamtkostenbetrachtung tatsächlich mit den diskret aufgebauten Steuerkreisen mithalten können.

Die digitale Signalverarbeitung bietet eine ganze Reihe von Möglichkeiten. Nicht nur können die Auswertungen der Istparameter und Berechnungen der Stellgrößen wesentlich schneller erfolgen als in der analogen Welt, diese Werte können direkt über digitale Schnittstellen an die heute weit verbreiteten Kommunikationsnetze übergeben werden. So ist z.B. die zentrale Kontrolle aller Stromversorgungen einer Serverfarm heute gar kein Problem, ihre Betriebsdaten kommen wie alle anderen Informationen über die Standardbusse zur Zentrale. So ist z.B. bei Fehlfunktionen das Statuswort erste Anlaufstelle. Sind welche gemeldet, liegen in den untergeordneten Spezialregistern Detailinformationen (Bild 2).

Bild 1: Blockschaltbild eines digital gesteuerten Schaltnetzteils

Bild 1 veranschaulicht den modernen Schaltungsansatz. Das digitale Design sieht wesentlich aufgeräumter aus und verwendet erheblich weniger Bauteile. Das hier farblich hervorgehobene Teilsystem beinhaltet u.a. einen mehrkanaligen A/D-Wandler für die Aufbereitung der verschiedenen Betriebsparameter, eine Logikeinheit zur Verarbeitung der Regelalgorithmen, Überwachungsschaltkreise, digitale Kommunikationsschnittstellen und eine PFC-Stufe. Außerdem findet sich hier ein nichtflüchtiger Speicher für statische und dynamische Informationen sowie die Steuerparameter.

All diese Funktionsblöcke finden je nach Komplexität Platz auf einem oder wenigen hochintegrierten ICs, in der analogen Welt braucht man dafür eine viel größere Anzahl Bauelemente. Konstruktions-, Beschaffungs- und Fertigungsaufwand sind deutlich höher und durch die Mehrzahl an Teilen verschlechtert sich zwangsläufig die MTBF, die, wenn auch umstritten, immer noch als ein wesentlicher Maßstab für die Zuverlässigkeitsbewertung herangezogen wird.

Vorteile der digitalen Steuerung

Die rasanten Entwicklungen in der Halbleitertechnologie ermöglichten die Entwicklung hochleistungsfähiger Signalprozessoren zu äußerst attraktiven Preisen. Damit konnten sich diese Zahlenakrobaten neue Einsatzfelder abseits des number crunching erobern, für die sie eigentlich entworfen wurden. Die Massenfertigung machte sie preislich so attraktiv, dass sie in der Gesamtkostenbetrachtung tatsächlich mit den diskret aufgebauten Steuerkreisen mithalten können.

Die digitale Signalverarbeitung bietet eine ganze Reihe von Möglichkeiten. Nicht nur können die Auswertungen der Istparameter und Berechnungen der Stellgrößen wesentlich schneller erfolgen als in der analogen Welt, diese Werte können direkt über digitale Schnittstellen an die heute weit verbreiteten Kommunikationsnetze übergeben werden. So ist z.B. die zentrale Kontrolle aller Stromversorgungen einer Serverfarm heute gar kein Problem, ihre Betriebsdaten kommen wie alle anderen Informationen über die Standardbusse zur Zentrale. So ist z.B. bei Fehlfunktionen das Statuswort erste Anlaufstelle. Sind welche gemeldet, liegen in den untergeordneten Spezialregistern Detailinformationen (Bild 2).

Bild 2: Statuswort und Registerstruktur im PMBus-Standard

Neue Möglichkeiten

Modifikationen im Netzteilverhalten erfordern bei klassischen Designs immer eine Hardwaremodifikation. Je nach Tiefe des notwendigen Eingriffs müssen Sicherheitszertifizierungen und EMV-Messungen mit mehr oder weniger großem zeitlichen und finanziellen Aufwand wiederholt werden. Durch geschicktes Systemdesign können vielleicht Modifikationen eines Gehäuselüfters auf dem kleinen Dienstweg ermöglicht werden, eine Änderung der lastabhängigen Ausgangsregelung erfordert aber den Komponentenaustausch und damit zwingend eine teure Neuzertifizierung. Im Medizinelektronikbereich ist das alles noch viel aufwändiger und teurer als im Industriemarkt.

Durch den Einzug digitaler Signalverarbeitung wird das gesamte Regelverhalten des Netzteils zu einer Softwareaufgabe. Und Software kann man ändern, im Nachhinein und sogar im laufenden Betrieb.

Ein im Netzteil integrierter Systemlüfter zum Beispiel bekommt ab Werk seine Steuerkurve mit, die den üblichen Einsatz des Netzteils abdeckt, auf unterschiedliche Lastbedingungen reagiert und die Lebensdauer der zu kühlenden Komponenten möglichst weit ausdehnt. Er wird im Zweifelsfall also eher mehr und häufiger lüften als zwingend nötig, um die Zuverlässigkeit möglichst wenig zu gefährden.

Weicht das Einsatzszenario eines bestimmten Anwenders nun von dem ab, das dem Netzteilentwickler seinerzeit vorschwebte, kann heute problemlos eingegriffen werden. Durch eine einfache Modifikation der im Netzteil abgelegten Firmware kann der Lüfter im standby ausgeschaltet bleiben, bei langsam steigender Last erst später anspringen, dafür aber bei Volllast höher drehen, als es vom Hersteller ursprünglich geplant war. Die Möglichkeiten sind vielfältig.

Bei mehrspannigen (z.B. modularen) Netzteilen kann ein power sequencing eingestellt werden. D.h. die verschiedenen Ausgänge werden in der vom Benutzer gewünschten Reihenfolge und im zeitlichen Abstand zueinander eingeschaltet. Klassische Netzteile brauchen dafür meist eine externe Beschaltung.

Aber auch die Auswertung ist vielseitiger geworden. Eine herkömmliche Komparatorschaltung gibt lediglich begrenzte Informationen über den von ihr überwachten Wert aus. In der Regel kann nur ausgewertet werden, ob ein Messwert unter- oder oberhalb der des eingestellten Referenzwertes liegt. Ein digitaler Controller überwacht konkrete Messwerte, speichert sie ab für spätere Auswertungen, gibt sie weiter zum übergeordneten Meldesystem und erlaubt eine auf die Messung abgestimmte Reaktion. Die spätere Auswertung dieses Wertes in Verbindung mit einer Vielzahl an anderen Stellen des Systems gemessener Werte erlaubt vielschichtige Auswertungen für Statistik und Ausfallvorhersage und erlaubt, Zusammenhänge aufzudecken, die zu einer Verbesserung des Systemdesigns oder einer ressourcenschonenderen Nutzung führen können.

Befehlssatz nach Bedarf

Für die externe Kommunikation mit der Außenwelt haben sich verschiedene Methoden etabliert. Ein weit verbreiteter Standard ist dem im Industrieumfeld seit Jahrzehnten etablierten I²C-Bus angelehnt. Der speziell für die Stromversorgungshersteller und

–anwender entwickelte PMBus setzt auf dieser Zweidrahtschnittstelle auf und stellt herstellerübergreifend ein festgelegtes Protokoll sowie einen standardisierten Befehlssatz zur Verfügung, gibt aber dem einzelnen Hersteller noch Freiheiten in der Nutzung reservierter Bereich des Adressraums.

Bild 2: Statuswort und Registerstruktur im PMBus-Standard

Neue Möglichkeiten

Modifikationen im Netzteilverhalten erfordern bei klassischen Designs immer eine Hardwaremodifikation. Je nach Tiefe des notwendigen Eingriffs müssen Sicherheitszertifizierungen und EMV-Messungen mit mehr oder weniger großem zeitlichen und finanziellen Aufwand wiederholt werden. Durch geschicktes Systemdesign können vielleicht Modifikationen eines Gehäuselüfters auf dem kleinen Dienstweg ermöglicht werden, eine Änderung der lastabhängigen Ausgangsregelung erfordert aber den Komponentenaustausch und damit zwingend eine teure Neuzertifizierung. Im Medizinelektronikbereich ist das alles noch viel aufwändiger und teurer als im Industriemarkt.

Durch den Einzug digitaler Signalverarbeitung wird das gesamte Regelverhalten des Netzteils zu einer Softwareaufgabe. Und Software kann man ändern, im Nachhinein und sogar im laufenden Betrieb.

Ein im Netzteil integrierter Systemlüfter zum Beispiel bekommt ab Werk seine Steuerkurve mit, die den üblichen Einsatz des Netzteils abdeckt, auf unterschiedliche Lastbedingungen reagiert und die Lebensdauer der zu kühlenden Komponenten möglichst weit ausdehnt. Er wird im Zweifelsfall also eher mehr und häufiger lüften als zwingend nötig, um die Zuverlässigkeit möglichst wenig zu gefährden.

Weicht das Einsatzszenario eines bestimmten Anwenders nun von dem ab, das dem Netzteilentwickler seinerzeit vorschwebte, kann heute problemlos eingegriffen werden. Durch eine einfache Modifikation der im Netzteil abgelegten Firmware kann der Lüfter im standby ausgeschaltet bleiben, bei langsam steigender Last erst später anspringen, dafür aber bei Volllast höher drehen, als es vom Hersteller ursprünglich geplant war. Die Möglichkeiten sind vielfältig.

Bei mehrspannigen (z.B. modularen) Netzteilen kann ein power sequencing eingestellt werden. D.h. die verschiedenen Ausgänge werden in der vom Benutzer gewünschten Reihenfolge und im zeitlichen Abstand zueinander eingeschaltet. Klassische Netzteile brauchen dafür meist eine externe Beschaltung.

Aber auch die Auswertung ist vielseitiger geworden. Eine herkömmliche Komparatorschaltung gibt lediglich begrenzte Informationen über den von ihr überwachten Wert aus. In der Regel kann nur ausgewertet werden, ob ein Messwert unter- oder oberhalb der des eingestellten Referenzwertes liegt. Ein digitaler Controller überwacht konkrete Messwerte, speichert sie ab für spätere Auswertungen, gibt sie weiter zum übergeordneten Meldesystem und erlaubt eine auf die Messung abgestimmte Reaktion. Die spätere Auswertung dieses Wertes in Verbindung mit einer Vielzahl an anderen Stellen des Systems gemessener Werte erlaubt vielschichtige Auswertungen für Statistik und Ausfallvorhersage und erlaubt, Zusammenhänge aufzudecken, die zu einer Verbesserung des Systemdesigns oder einer ressourcenschonenderen Nutzung führen können.

Befehlssatz nach Bedarf

Für die externe Kommunikation mit der Außenwelt haben sich verschiedene Methoden etabliert. Ein weit verbreiteter Standard ist dem im Industrieumfeld seit Jahrzehnten etablierten I²C-Bus angelehnt. Der speziell für die Stromversorgungshersteller und

–anwender entwickelte PMBus setzt auf dieser Zweidrahtschnittstelle auf und stellt herstellerübergreifend ein festgelegtes Protokoll sowie einen standardisierten Befehlssatz zur Verfügung, gibt aber dem einzelnen Hersteller noch Freiheiten in der Nutzung reservierter Bereich des Adressraums.

Bild 3: LPS360-M von Artesyn, neben den Schraubklemmen liegt der Anschluss für die PMBus-Kommunikation.

Je nach Leistungsklasse und Zielmarkt kann jeder Stromversorgungshersteller den Umfang des von ihm bereitgestellten Befehlssatzes festlegen. Bei kleineren open frame Netzteilen (Bild 3) sind nur wenige Betriebsparameter für die Überwachung auszulesen, ein komplexes modulares Netzteil hingegen muss in seiner Applikation nicht nur viel mehr eingehende Werte verarbeiten, sondern auch auf Änderungen in seinem Umfeld aktiv reagieren können.

Durch Auswahl der für das jeweilige Netzteil benötigten Funktionen können für jedes Produkt Rechenleistung, Prozessorklasse und Speichergröße maßgeschneidert ausgewählt werden. So ist es möglich, auch Netzteile im kleineren Leistungsbereich mit digitalen Fähigkeiten auszustatten, ohne ihren Preis durch überdimensionierte Rechentechnik in uninteressante Regionen zu treiben. Dabei gilt: Ob Minimal- oder Vollausstattung – die Registeradressen und Befehle sind bei allen Modellen eines Herstellers gleich. Der Systementwickler muss sich nur einmal mit der Struktur vertraut machen.

Anwendungsbeispiele

Als die ersten digital gesteuerten Stromversorgungen auf den Markt kamen (z.B. die iMP-Serie von Artesyn, ca. 2005), fanden sie ihren Markt zunächst nur bei Anwendern, die ein erhebliches Maß an Steuerintelligenz forderten und diese neuen Features auch bezahlen konnten, z.B. Hersteller von medizinischen Analysegeräten oder echtzeitfähigen Automationseinheiten.

Mit der weltweiten Nachfrage und Verbreitung von Rechenleistung und dem Bau der dafür benötigten Serverfarmen vervielfachte sich die Nachfrage nach extrem effizienten Stromversorgungen, die ihre Belastung selbst erkennen und ihr Regelverhalten automatisch anpassen konnten. Zudem sollten sie vernetzbar sein und von Ferne kontrollierbar sein. Die immense Nachfrage führte zu rasanten Fortschritten von Technologie und Preis und machte die grundlegende Technik auch für andere Anwender attraktiv und bezahlbar.

Natürlich sind auch heute noch die Rechnerfarmen ein wesentlicher Antreiber des Marktes, nicht nur wegen der stetig steigenden weltweiten Kommunikation, sondern auch durch neue Anwendungen wie das Schürfen nach virtuellen Währungen, das sich, wenn überhaupt, nur bei extrem effizientem Umgang mit der zugeführten Energie lohnen kann.

Aber auch neue Märkte wie die Beleuchtungsindustrie fordern intelligente und leistungsfähige Stromversorgungen. Durch den nicht mehr aufzuhaltenden Umstieg auf LED-Beleuchtung mit DC-Spannungsversorgung werden wir zentrale Versorgungseinheiten sehen, die viele Verbraucher individuell ansteuern und versorgen müssen. Ohne direkte digitale Kommunikation oder die Einbindung in intelligente Verteilnetze geht da nichts.

Dabei kann es sich um Hausbeleuchtung im kleinen oder großen Stil handeln oder auch um landwirtschaftliche Anwendungen, Stichwort urban oder vertical farming. Hier sind je nach anzubauender Pflanze komplexe Beleuchtungsszenarien (Tag-/Nachtzyklus, Lichtspektrum) zu meistern, die über die Steuerfunktionen digitaler Stromversorgungen problemlos realisiert werden können (Bild 4).

Bild 3: LPS360-M von Artesyn, neben den Schraubklemmen liegt der Anschluss für die PMBus-Kommunikation.

Je nach Leistungsklasse und Zielmarkt kann jeder Stromversorgungshersteller den Umfang des von ihm bereitgestellten Befehlssatzes festlegen. Bei kleineren open frame Netzteilen (Bild 3) sind nur wenige Betriebsparameter für die Überwachung auszulesen, ein komplexes modulares Netzteil hingegen muss in seiner Applikation nicht nur viel mehr eingehende Werte verarbeiten, sondern auch auf Änderungen in seinem Umfeld aktiv reagieren können.

Durch Auswahl der für das jeweilige Netzteil benötigten Funktionen können für jedes Produkt Rechenleistung, Prozessorklasse und Speichergröße maßgeschneidert ausgewählt werden. So ist es möglich, auch Netzteile im kleineren Leistungsbereich mit digitalen Fähigkeiten auszustatten, ohne ihren Preis durch überdimensionierte Rechentechnik in uninteressante Regionen zu treiben. Dabei gilt: Ob Minimal- oder Vollausstattung – die Registeradressen und Befehle sind bei allen Modellen eines Herstellers gleich. Der Systementwickler muss sich nur einmal mit der Struktur vertraut machen.

Anwendungsbeispiele

Als die ersten digital gesteuerten Stromversorgungen auf den Markt kamen (z.B. die iMP-Serie von Artesyn, ca. 2005), fanden sie ihren Markt zunächst nur bei Anwendern, die ein erhebliches Maß an Steuerintelligenz forderten und diese neuen Features auch bezahlen konnten, z.B. Hersteller von medizinischen Analysegeräten oder echtzeitfähigen Automationseinheiten.

Mit der weltweiten Nachfrage und Verbreitung von Rechenleistung und dem Bau der dafür benötigten Serverfarmen vervielfachte sich die Nachfrage nach extrem effizienten Stromversorgungen, die ihre Belastung selbst erkennen und ihr Regelverhalten automatisch anpassen konnten. Zudem sollten sie vernetzbar sein und von Ferne kontrollierbar sein. Die immense Nachfrage führte zu rasanten Fortschritten von Technologie und Preis und machte die grundlegende Technik auch für andere Anwender attraktiv und bezahlbar.

Natürlich sind auch heute noch die Rechnerfarmen ein wesentlicher Antreiber des Marktes, nicht nur wegen der stetig steigenden weltweiten Kommunikation, sondern auch durch neue Anwendungen wie das Schürfen nach virtuellen Währungen, das sich, wenn überhaupt, nur bei extrem effizientem Umgang mit der zugeführten Energie lohnen kann.

Aber auch neue Märkte wie die Beleuchtungsindustrie fordern intelligente und leistungsfähige Stromversorgungen. Durch den nicht mehr aufzuhaltenden Umstieg auf LED-Beleuchtung mit DC-Spannungsversorgung werden wir zentrale Versorgungseinheiten sehen, die viele Verbraucher individuell ansteuern und versorgen müssen. Ohne direkte digitale Kommunikation oder die Einbindung in intelligente Verteilnetze geht da nichts.

Dabei kann es sich um Hausbeleuchtung im kleinen oder großen Stil handeln oder auch um landwirtschaftliche Anwendungen, Stichwort urban oder vertical farming. Hier sind je nach anzubauender Pflanze komplexe Beleuchtungsszenarien (Tag-/Nachtzyklus, Lichtspektrum) zu meistern, die über die Steuerfunktionen digitaler Stromversorgungen problemlos realisiert werden können (Bild 4).

Bild 4: Die iHP-Serie von Artesyn, bis 24 kW Leistung und voll digital programmierbar

Heute finden wir digital gesteuerte Stromversorgungen weit verbreitet am Markt, sehr viele neue Netzteildesigns basieren schon auf Digitaltechnik, denn selbst wenn der Endanwender die neuen Möglichkeiten nicht ausnutzt, können diese Modelle dennoch preisgünstiger, zuverlässiger und effizienter designed werden als ihre analogen Vorgänger. Diese Vorteile kommen allen Anwendern zugute, sei es über den Preis oder die gesteigerte Lebensdauer.

Schlussbetrachtung und Ausblick

Stromversorgungen sind und bleiben selbstverständlich immer ein Teil ihrer grundsätzlich analog arbeitenden Umgebung. Keine noch so ausgefeilte Software kann tiefes Verständnis der verschiedenen Netzteilarchitekturen und langjährige Erfahrung im Wandlerdesign ersetzen. Aber der Einsatz digitaler Steuer-und Regeltechnik erlaubt, Netzteile mit ganz neuen Eigenschaften und für neue Märkte zu entwickeln und in vernetzten Systemen als Schlüsselkomponente deutlich sichtbarer zu machen.

Software und ihre universellen Möglichkeiten sind in Datenblättern immer schwer darzustellen. Umso wichtiger ist der Kontakt zu engagierten Herstellern und Ihren qualifizierten Distributoren, um alle Möglichkeiten zu erkennen, sie auszuschöpfen und für das eigene System zu nutzen. Die FORTEC-Gruppe und ihre namhaften Partner der Stromversorgungsbranche stellen sich diesem aufstrebenden Marktsegment und bieten Service und Unterstützung auf höchstem Niveau.

Bild 4: Die iHP-Serie von Artesyn, bis 24 kW Leistung und voll digital programmierbar

Heute finden wir digital gesteuerte Stromversorgungen weit verbreitet am Markt, sehr viele neue Netzteildesigns basieren schon auf Digitaltechnik, denn selbst wenn der Endanwender die neuen Möglichkeiten nicht ausnutzt, können diese Modelle dennoch preisgünstiger, zuverlässiger und effizienter designed werden als ihre analogen Vorgänger. Diese Vorteile kommen allen Anwendern zugute, sei es über den Preis oder die gesteigerte Lebensdauer.

Schlussbetrachtung und Ausblick

Stromversorgungen sind und bleiben selbstverständlich immer ein Teil ihrer grundsätzlich analog arbeitenden Umgebung. Keine noch so ausgefeilte Software kann tiefes Verständnis der verschiedenen Netzteilarchitekturen und langjährige Erfahrung im Wandlerdesign ersetzen. Aber der Einsatz digitaler Steuer-und Regeltechnik erlaubt, Netzteile mit ganz neuen Eigenschaften und für neue Märkte zu entwickeln und in vernetzten Systemen als Schlüsselkomponente deutlich sichtbarer zu machen.

Software und ihre universellen Möglichkeiten sind in Datenblättern immer schwer darzustellen. Umso wichtiger ist der Kontakt zu engagierten Herstellern und Ihren qualifizierten Distributoren, um alle Möglichkeiten zu erkennen, sie auszuschöpfen und für das eigene System zu nutzen. Die FORTEC-Gruppe und ihre namhaften Partner der Stromversorgungsbranche stellen sich diesem aufstrebenden Marktsegment und bieten Service und Unterstützung auf höchstem Niveau.

Autor: Volker Gräbner,

Product Manager Power Supplies

Weitere Informationen erhalten Sie bei:

EMTRON electronic GmbH

Lise-Meitner-Str. 3

D-64560 Riedstadt

Tel: +49(0)6158-8285-0

E-Mail:

Internet: www.emtron.de

Autor: Volker Gräbner,

Product Manager Power Supplies

Weitere Informationen erhalten Sie bei:

EMTRON electronic GmbH

Lise-Meitner-Str. 3

D-64560 Riedstadt

Tel: +49(0)6158-8285-0

E-Mail:

Internet: www.emtron.de